电池系统的电气安全和配电设计研究

作者 / 陆珂伟 上海汽车捷能技术有限公司

本文引用地址:http://www.amcfsurvey.com/article/201809/392395.htm摘要:为了合理地分配高压电池系统能量输出,电池系统内的配电盒起到了断开和闭合执行器的功能。随着新能源汽车的发展,在早期摸索阶段,电池系统的电气安全设计都是遵照经典的设计要求来做的。由于中国电动汽车快速上量,在实践中得到的一些经验,对电池系统的可维修性、集成度提出了新的要求,配电盒的发展也出现了集成式和可替换两种技术路径,本文将分析系统出发整理电池系统配电盒的设计需求,并对电池系统配电盒设计的要点进行梳理,最后对两种技术路径进行了比较。本课题通过实践经验中得到的一些经验教训,对产品的设计做出了改进,并朝着进一步集成化的方向发展,降低了成本,并以独立维修部件的形式指导后续维修和设计,在实践中取得了比较好的结果。

新能源汽车一般配备高压电池系统,电池对应着高达上百伏电压的电气系统,由于超过了直流的安全电压范围,因此,电池系统内的配电安全设计就关系到整车的电安全的供给,同时也是电池管理系统将电池与整车用电网络脱开的执行单元,如不进行合理的设计与防护,将可能带来人员电击等非常严重的高压安全问题,此外,在车辆碰撞、电池检测到内部的风险和危害的时候,电池系统也需要断开高压输出以尽可能减少对电池进一步伤害。如果不能很好地进行功能安全和高压安全方面的设计,不仅会影响电动汽车产品的使用安全,也会对电动汽车的发展和普及将受到很大的负面影响。

电动汽车的高压配电系统早期是从混合动力电池系统演变而来,电池系统需具备慢充功能、快充功能,放电回路需供给高压空调系统和辅助功率系统,此外,电池系统供给前驱和后驱两个大的回路,还需要考虑不同配置的兼容性。在这样的条件下,传统的配电系统需要考虑不同的回路、不同的兼容性,而且内部包含的高压接触器越来越多,对维修也产生了比较大的影响。因此本文分别从配电单元和电池系统的角度对安全问题进行分析和研究,并给出一种较为系统的设计的方案和思路。

1 电池系统的高压安全和配电要求

1.1 电池系统高压安全的基本需求

新能源汽车的电池系统相对于传统汽车是高压部件,因此,为了防止高压电对乘员产生伤害。国内外有一系列的标准来约束整个电池系统的基本设计要求,也规定了电池系统具备的自动的功能,GBT18384.1和GBT31498 分别规定了高压配电和安全系统的基本功能。在国际上参考的是SAE J1766、SAE J2344、SAE J2289和ISO/NP 6469-4。

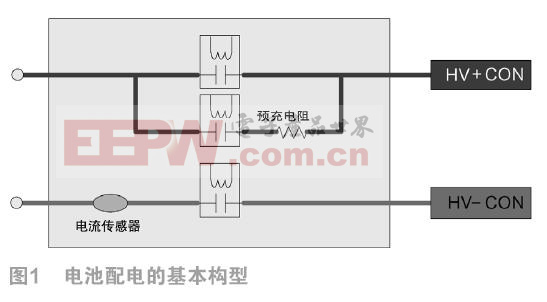

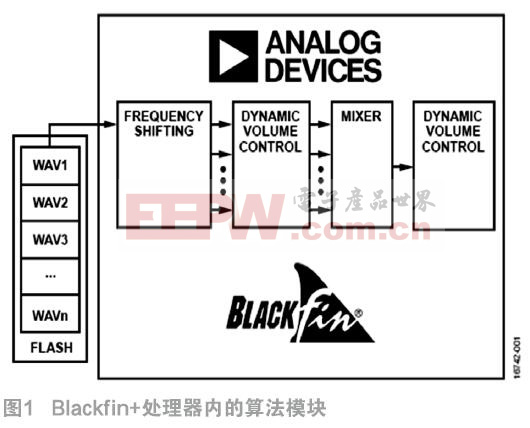

在电动汽车里面,设计的延续性是比较强的,因此总体的构型是以经典的混合动力电池系统架构来开始的。在设计初始,考虑到混合动力电池是涵盖在原有的传统汽车的维修和处理上发展的,所以需要有自动断开装置(正负回路都有高压接触器)和手动维修开关两重保护使得高压电气下电之后,电池系统的高压连接点能够保证不带电。如图1所示,电池配电系统的基本构型为主负接触器、电流传感器和预充接触器和预充电阻。

从功能上看,电池配电单元的功能主要包括:

1.2.1 保证电池系统在自然状态下断开

(1)电池系统的正负两极应从车辆电气系统上断开;

(2) 主接触器无请求不得打开;

(3) 控制信号切断时主接触器必须打开。

1.2.2 保证在紧急状态下断开,保证断开之后的绝缘性和断开能力

(1)在过流的情况下,如发生撞车时,保险丝和主接触器必须将蓄电池系统与电机安全分离;

(2)当碰撞发生的时候,控制器接受碰撞信号,切断整个高压系统,把高压系统母线的电压/能量降到安全范围之内;

(3)主接触器必须保持完整的功能性,即在保险丝熔断前,承载或分断过电流;

(4)在故障情况下切断后,打开的接触器必须确保储能系统与车辆之间有充足的绝缘电阻。

1.2.3 几种不同的配电单元构型

插电式混合动力在原来的基础上增加了交流充电的需求,纯电动汽车增加了直流快充的需求,因此发展出来几种不同的配电单元构型。

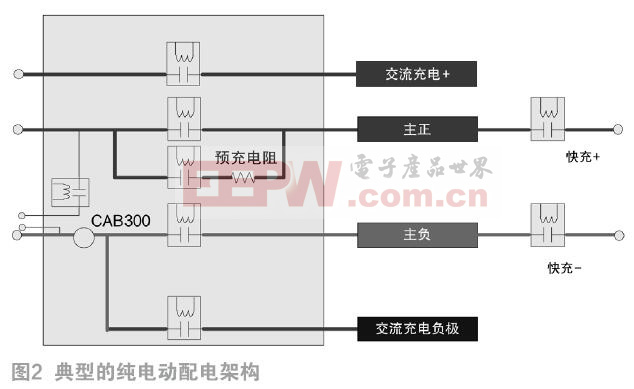

如图2所示的一个典型的纯电动配电架构,其主要的设计要求为:

(1)增加一对交流充电接触器,独立于主正和主负;

(2)串联增加一对快充接触器,可以在不改变电池内部配电单元的情况下,复用预充功能,也能让整车上电过程中充电接口不带电;

(3)加热接触器采用独立的回路驱动加热膜或者是正温度系数热敏电阻(PTC)来加热冷却液。

2 由于车型需求变化导致的高压配电管理系统的结构和发展变化

在使用实际过程中,为了简化继电器,可以把交流充电负极接触器复用主负接触器。如果在直流接口采取足够的防护条件下,可以将快充的一路与主路进行复用。

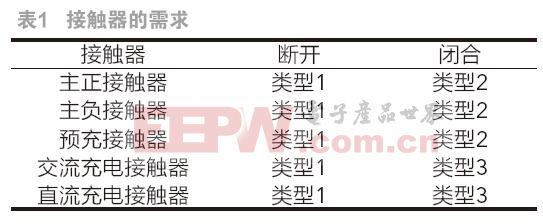

从可靠性而言,可以把不同功能的接触器进行分类。

由于接触器的问题可能会导致基本的“Limp Home”功能都无法完成,需要先定义以下可靠性要求:

类型1:法规规定断开能力的安全要求,必须符合ISO 26262的ASIL D要求;

类型2:由车辆基本可用性要求导出的闭合特性;

类型3:由于排放要求的规定和用户功能性要求必须能闭合。

配电盒内的接触器的功能分类如下表1所示,每个接触器的功能特性的要求不尽相同。

2.1 配电单元的结构

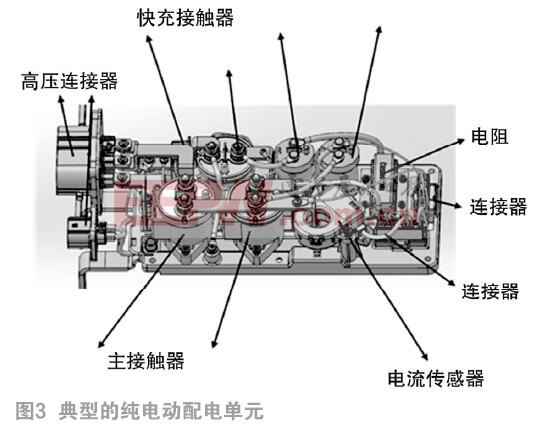

如图3所示,整个电池配电单元主要包含高压连接器、低压连接器、内部接触器和整合的高压部件等。

高压连接器包含充电、直流直流变换器(DC-DC)、电空调系统、主驱动系统,这里还包含高压系统的各个线路支路。

低压连接器包含电池管理系统的连接信号、接触器的驱动电路。这里分两种构型:一是BMU直接驱动接触器和整车管理器来驱动接触器,两者在信号回路上会存在显著的差异;二是主要包含电池管理系统的唤醒、通信等外部信号连接,还有电源供给。

内部接触器和整合的高压部件主要包含:主正接触器、主负接触器;慢充接触器;快充接触器;预充接触器;预充电阻;电流传感器;智能电路板驱动。

2.2 配电单元的设计方向

随着电动汽车的发展,配电单元的主要有接触器可替换式配电盒、集成化发展两大发展方向。

可替换式配电盒主要应用在插电式混合动力上面,进一步把维修下沉到接触器,缩短接触器损坏导致的维修问题。

在电动汽车专用平台的设计考虑过程中,需要考虑把整个高压配电系统进行高度整合,把相关的检测、控制和各种功能单独整合成一个部件,整体维修和替换,这里主要是通过模块化的设计理念来做,通过高度的零件集成和复用零部件的方式用来形成电池平台的模块化。

2.2.1 接触器可替换式配电盒

这类设计的思路是从HEV出发,通过采用插拔式的高压接触器来实现可替换和维修设计。如图4所示,配电盒设计在电池系统端板一体化,在设计时尽量考虑组装的便捷性,考虑把配电盒内所有的内部高压线和低压线通过合理的分布进行区分,采用内部母线排来取代高压线,节约空间。这里需要考虑插拔的电气连接端子的可靠性,整个结构的稳定性需要接触器外围做一些加强结构。这里的设计细节,主要是可插拔的接触器、可插拔的预充电阻,与插拔的卡片式的母端端子和内部连接的铜牌所组成。

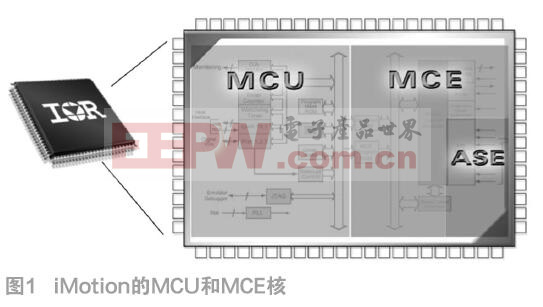

2.2.2 集成化发展

随着电动汽车的进一步集成,整车的分电盒部分功能转移,把快充的接触器集成在电池内部的配电盒里面,因此出现了全集成化的接触器设计,把高压检测、绝缘检测、接触器驱动、电流检测、通信和诊断功能形成一个集成化的智能配电单元。未来这样的设计结构将极大地解放电池管理单元的计算需求。

如图5所示,这里与电池管理系统的分配过程中迁移了以下的功能模块:

1)电池系统总参数检测:包括电池系统总电压、总电流、温度检测、绝缘检测、碰撞检测等,这些功能都是从电池管理功能进行分解出来的;

2)接触器控制与电池安全保护:驱动接触器的电路和诊断接触器各个高压节点的实际状态;

3)MCU计算核心:主要包含对总电压、总电流的处理,对接触器的诊断和故障处理,包括故障检测、故障类型判断、故障定位、故障信息输出等;

4)电源管理电路和EMC抑制:从电池模组和12V电池上驱电,通过合理的保护电路来管控不同节点的电源情况。由于电池系统处在一个高压大电流的环境里面,外部的负载会导致在母线上会有大量的暂态分量,在电池系统内部的电池管理系统需要有好的抗电磁干扰能力,这里就要求在电源端具备良好的布局和处理;

5)网络通讯和控制接口:集成式的配电管理系统一般具备1~2路串行通信,发送电压和电流信息给电池管理系统,接受整车的网络管理命令并具备直接硬线管理的断路功能。

由这些功能模块所组成的新的带有智能功能的控制单元,将大大减少电池管理系统的负荷,能让电池管理系统专注于电池状态的管理,也为将来实现电动汽车的域控制器的实现起到铺垫作用。

3 结论

随着电池系统的上量,通过一定的电池系统售后故障率和耐久性使用,电池系统配电盒这个电气安全部件的鲁棒性将会极大地影响电动汽车的售后服务和用户满意度。而电池系统成本的下降,对于整个电动汽车的降本也提出了新的要求。在电动汽车的全寿命周期内,合理的平衡成本、质量和寿命的需求,将对电动汽车市场的发展有着非常重要的影响。

参考文献:

[1]《电动汽车高压电路单点失效防护研究》-赵家旺,刘桂彬,周荣,2016年中国汽车学会年会论文集 P256-257

[2]《动力电池系统高压电绝缘设计与测试》,《上海汽车》2014年8期 樊晓松 王英

[3]High Voltage Connect Feature2011-01-1266Trista Schieffer, SuneetKatoch and Richard Marsh

本文来源于《电子产品世界》2018年第10期第57页,欢迎您写论文时引用,并注明出处。

评论