变频技术在天脊集团生产设备上的应用

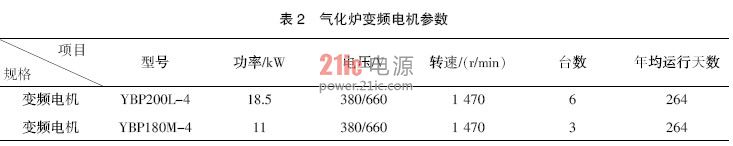

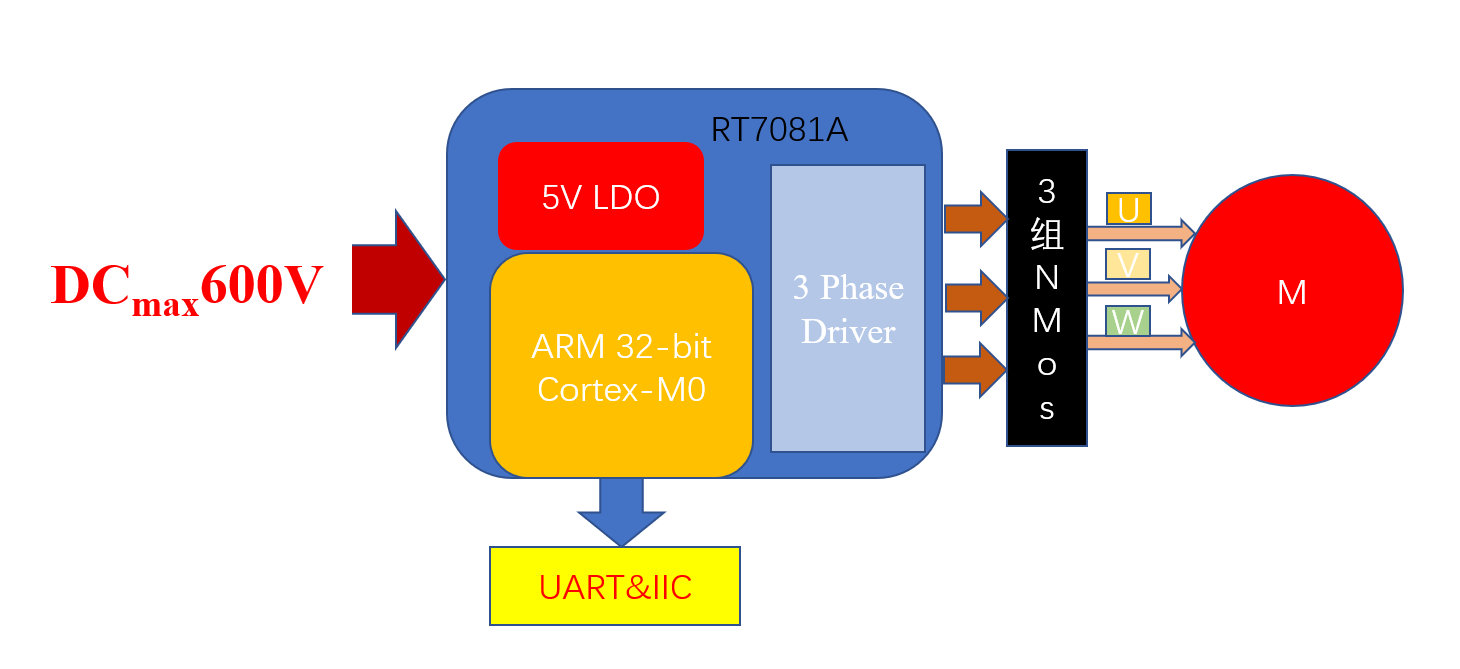

改造后,每台气化炉炉篦增加2台YBP200L-4变频电机,布煤器增加1 台YBP180M-4 变频电机,共增加电机9台,具体参数如表2所列。

气化炉为四开一备,以年运行330 天计算,单炉运行时间为264天;按电费0.40 元/度计算,年消费电量为(18.5伊6+11伊3)伊264伊24=(111+33)伊264伊24=912 384 kW·h,电费为912 384伊0.4=364953.6 元=36.5 万元,改造后年效益为136.5-36.5=100 万元,改造费用为80 万元,不用一年就可收回投资。

4# 炉计划在原库存备件使用完后再做改造。

全部改造完后,预计年效益将达到133 万元。

3.3 深井变频调速

公司供水系统深井分为两个井群,由4 台大泵和3台小泵组成,系统供水量大,所以水量的平衡调节困难,加上用水量不稳定,致使工艺调整更为不便。而在生产系统突然减水量,但提取的水又没使用完的情况下,会造成加压泵站水池溢流或就地排放以及深井泵的频繁开停等,这既浪费电又浪费水资源,有时还会因溢流造成冲毁农田进行赔偿的事故,给公司造成损失。2005 年,公司在对2# 井群进行改造时,用一台ABB 的ACS600 变频器带两台20J1000伊2 深井泵运行,及时调节水量,减少了加压泵站水池溢流的现象。

对深井供水系统进行变频技术改造,改变了原有控制模式,采用一台变频器切换带两台深井泵,并在一级站水池增设水位反馈探头和控制室手动调节装置的方式,通过设定水池液位,变频器自动控制出水量,满足了供水系统水量调节要求,不但杜绝了水池溢流现象,而且节约了电费,年经济效益达22.6 万元。实际投资36.29 万元,二十个月就可收回投资。

2008 年在水源1#井群1#-1,1#-2 增加深井变频调速系统,一台EV2000-4T1320G 变频器带2台490 m3/h 深井泵运行,可根据需水量任意调节出水量,与2# 井群相配合,实现了真正意义上的水量平衡,完全满足了工艺生产的要求。

该装置投资额为25 万元。按每年平均工作10 个月,平均电价0.4 元/ kW·h计算,年节约电能18.86伊104 kW·h,年节约电费7.544 万元,节电率45%,投资回收期为三年四个月。

3.4 W-404A 的变频改造

W404 是合成变换气空气冷却器,来自300#变换工号的302益的变换气经干式冷却器W401,被锅炉给水冷却到181益,进入锅炉给水预热器W402,冷却到131益,随后进入空气冷却器W404进一步冷却到70益后送到终冷器W405。

随着公司合成氨设备扩产后的投入运行,煤气冷却系统负荷随之增加,对空冷器的调节要求也越来越高。W404 调整温度需要手动调整风机浆叶角度,当系统减负荷时,如果调整不及时容易造成W404出口温度过低,导致列管堵塞,系统压差过大;反之,会造成后系统入口温度过高,不利于后系统的操作。

2006 年对空冷器的调节方式进行改造,由机械方式改为变频电机直接调节风机浆叶的转速,这样,能够根据负荷调整W404出口温度,方便了操作,避免了设备堵塞,满足了合成扩产后煤气冷却系统稳定运行的要求。

3.5 电磁振动给料机改为变频振动给料机

将KL1004A、KL1002A/B/C 4台电磁振动给料机改为变频给料机,控制信号进入中央控制室由PLC控制,电机由4 kW改为3.7 kW。改造后维修量大幅下降,减少了备件的消耗和工人的劳动强度。以年生产300天计,年节约电费(4-3.7)伊24伊300伊0.40伊4=3 456元。

3.6 122A/B滑差调速改变频调速

122A/B 是复肥矿粉干燥系统的咽喉设备,使用滑差调速装置来控制调整矿粉流量的大小,从而决定矿粉干燥系统输送干燥程度及均匀效果。该调速部分由于运行多年,设备明显老化,故障频繁,且处理时间长,制约生产的正常运行。

2007 年对原有的滑差调速装置进行了变频调速改造,拆除了原有的滑差控制器,增加了一面变频调速柜,采用日本安川CZMR-G7A4595 型变频器,同时将现场的滑差电机更换为普通异步电动机。

变频改造后效果良好,速度调整平滑可靠,调节方便,故障率低,同时大大简化了接线,给运行维护提供了很大的便利。

4 结语

应用变频技术在公司相关设备中进行技术改造后,系统运行效果良好,维护工作量很小,达到了节约能源降低消耗的预期目的。对变频器的应用及改进的实践表明,变频器取代以往的恒速电机,不仅线性度好,灵敏度高,使得电动机调速系统运行可靠、维护方便。而且变频器能较好地与DCS 系统实现自动调节控制功能,确保了输出量随时与工艺实际工况要求相平衡,使拖动电机与负载处于最佳的匹配运行状态,节能效果显著,同时,延长了易损件的使用周期,降低了维修费用。

作者简介:

张红兵,男,工程师,在天脊集团生产运行部从事技术改造工作。

参考文献:

[1] 徐旭东.石化企业变频器的应用[J].大氮肥,2007,30(6):376-380.

评论