大功率LED封装常用的5种关键技术和4种结构形式

LED(light-emitting diode)已成为国际新兴战略产业界的竞争热点。在LED产业链中,上游包括衬底材料、外延、芯片设计及制造生产,中游涵盖封装工艺、装备和测试技术, 下游为LED显示、照明和灯具等应用产品。目前主要采用蓝光LED+黄色荧光粉工艺来实现白光大功率LED,即通过GaN基蓝光LED一部分蓝光激发 YAG(yttrium aluminum garnet)黄色荧光粉发射出黄光,另外一部分蓝光透过荧光粉发射出来,由黄色荧光粉发射的黄光与透射的蓝光混合后得到白光。蓝光LED芯片发出的蓝光 透过涂覆在其周围的黄色荧光粉,荧光粉被一部分蓝光激发后发出黄光,蓝光光谱与黄光光谱互相重叠后形成白光。

本文引用地址:http://www.amcfsurvey.com/article/201710/368294.htm大功率LED封装作为产业链中承上启下的重要一环,是推进半导体照明和显示走向实用化的核心制造技术。只有通过开发低热阻、高光效和高可靠性的LED封装 和制造技术,对LED芯片进行良好的机械和电气保护,减少机械、电、热、湿和其他外部因素对芯片性能的影响,保障LED芯片稳定可靠的工作,才能提供高效 持续的高性能照明和显示效果,实现LED所特有的节能长寿优势,促进整个半导体照明和显示产业链良性发展。鉴于国外相关公司出于市场利益的考虑,对相关核 心技术和装备均采取封锁措施,因而发展自主的大功率LED封装技术特别是白光LED封装设备已迫在眉睫。本文将简要介绍大功率LED封装领域的研究与应用 现状,分析和总结大功率LED封装过程中的关键技术问题,以期引起国内同行的注意,为实现大功率LED关键技术和装备的自主化而努力。

封装工艺技术对LED性能起着至关重要的作用。LED封装方法、材料、结构和工艺的选择主要由芯片结构、光电/机械特性、具体应用和成本等因素决定。随着 功率的增大,特别是固态照明技术发展的需求,对LED封装的光学、热学、电学和机械结构等提出了新的、更高的要求。为了有效地降低封装热阻,提高出光效 率,必须采用全新的技术思路来进行封装设计。从工艺兼容性及降低生产成本的角度看,LED封装设计应与芯片设计同时进行,即芯片设计时就应该考虑到封装结 构和工艺。目前功率LED封装结构的主要发展趋势是:尺寸小型化、器件热阻最小化、平面贴片化、耐受结温最高化、单灯光通量最大化;目标是提高光通量、光 效,减少光衰、失效率,提高一致性和可靠性。具体而言,大功率LED封装的关键技术主要包括:热散技术、光学设计技术、结构设计技术、荧光粉涂覆技术、共 晶焊技术等。

1、散热技术

一般的LED节点温度则不能超过120℃,即便是LumiLEDs、Nichia、CREE等推出的最新器件,其最高节点温度仍不能超过1500℃。因此 LED器件的热辐射效应基本可以忽略不计,热传导和对流是LED散热的主要方式。在散热设计时先从热传导方面考虑,因为热量首先从LED封装模块中传导到 散热器。所以粘结材料、基板是LED散热技术的关键环节。

粘结材料主要包括导热胶、导电银浆和合金焊料三种主要方式。导热胶是在基体内部加入一些高导热系数的填料,如SiC、A1N、A12O3、SiO2等,从 而提高其导热;导电银浆是将银粉加入环氧树脂中形成的一种复合材料,粘贴的硬化温度一般低于200℃,具有良好的导热特性、粘结性能可靠等优点,但银浆对 光的吸收比较大,导致光效下降。

基板主要包括陶瓷基板、陶瓷基板和复合基板三种主要方式。陶瓷基板主要是LTCC基板和AIN基板。LTCC基板具有易于成型、工艺简单、成本低而且容易 制成多种形状等诸多优点;Al和Cu都是LED封装基板的优良材料,由于金属材料的导电性,为使其表面绝缘,往往需通过阳极氧化处理,使其表面形成薄的绝 缘层。金属基复合材料主要有Cu基复合材料、Al基复合材料。Occhionero等人探究了AlSiC在倒装芯片、光电器件、功率器件及大功率LED散 热基板上的应用,在AlSiC中加入热解石墨还可以满足对散热要求更高的工况。未来的复合基板主要有5种:单片电路碳质材料、金属基复合材料、聚合物基复 合材料、碳复合材料和高级金属合金。

另外,封装界面对热阻影响也很大,改善LED封装的关键在于减少界面和界面接触热阻,增强散热。因此,芯片和散热基板间的热界面材料选择十分重要。采用低温或共晶焊料、焊膏或者内掺纳米颗粒的导电胶作为热界面材料,可大大降低界面热阻。

2、光学设计技术

LED封装的光学设计包括内光学设计和外光学设计。

内光学设计的关键在于灌封胶的选择与应用。在灌封胶的选择上,要求其透光率高、折射率高、热稳定性好、流动性好、易于喷涂。为提高LED封装的可靠性,还 要求灌封胶具有低吸湿性、低应力、耐温环保等特性。目前常用的灌封胶包括环氧树脂和硅胶。其中,硅胶由于具有透光率高(可见光范围内透光率大于99%)、 折射率高(1.4~1.5)、热稳定性好(能耐受200℃高温)、应力低(杨氏模量低)、吸湿性低(小于0.2%)等特点,明显优于环氧树脂,在大功率 LED封装中得到广泛应用。但硅胶性能受环境温度影响较大,从而影响LED光效和光强分布,因此硅胶的制备工艺有待改善。

外光学设计是指对出射光束进行会聚、整形,以形成光强均匀分布的光场。主要包括反射聚光杯设计(一次光学)和整形透镜设计(二次光学),对阵列模块而言, 还包括芯片阵列的分布等。透镜常用的形状有凸透镜、凹透镜、球镜、菲涅尔透镜、组合式透镜等,透镜与大功率LED的装配方法可采用气密性封装和半气密性封 装。近年来,随着研究的深入,考虑到封装后的集成要求,用于光束整形的透镜采用了微透镜阵列,微透镜阵列在光路中可发挥二维并行的会聚、整形、准直等作 用,具有排列精度高、制作方便可靠、易于与其他平面器件耦合等优点,研究表明,采用衍射微透镜阵列替代普通透镜或菲涅尔微透镜,可大大改善光束质量,提高 出射光强度,是大功率LED用于光束整形最有前途的新技术。

3、LED封装结构形式

LED封装技术和结构先后拥有了引脚式、功率型封装、贴片式(SMD)、板上芯片直装式(COB)四个阶段。

(1)引脚式(Lamp)LED封装

LED脚式封装采用引线架作各种封装外型的引脚,是最先研发成功投放市场的封装结构,品种数量繁多,技术成熟度较高,封装内结构与反射层仍在不断改进。常 用3~5mm封装结构,一般用于电流较小(20~30mA),功率较低(小于0.1W)的LED封装。主要用于仪表显示或指示,大规模集成时也可作为显示 屏。其缺点在于封装热阻较大(一般高于100K/W),寿命较短。

(2)功率型LED封装

LED芯片及封装向大功率方向发展,在大电流下产生比Φ5mmLED大10~20倍的光通量,必须采用有效的散热与不劣化的封装材料解决光衰问题,因此, 管壳及封装也是其关键技术,能承受数W功率的LED封装已出现。5W系列白、绿、蓝绿、蓝的功率型LED从2003年初开始供货,白光LED光输出达 1871m,光效44.31 lm/W绿光衰问题,开发出可承受10W功率的LED,大面积管;尺寸为2.5mm X2.5mm,可在5A电流下工作,光输出达2001 lm,作为固体照明光源有很大发展空间。

(3)表面组装(贴片)式(SMD)LED封装

早在2002年,表面贴装封装的LED(SMDLED)逐渐被市场所接受,并获得一定的市场份额从引脚式封装转向SMD符合整个电子行业发展大趋势,很多生产厂商推出此类产品。

SMDLED是目前LED市场占有率最高的封装结构,这种LED封装结构利用注塑工艺将金属引线框架包裹在PPA塑料之中,并形成特定形状的反射杯,金属 引线框架从反射杯底部延伸至器件侧面,通过向外平展或向内折弯形成器件管脚。改进型的SMDLED结构是伴随着白光LED照明技术出现的,为了增大单个 LED器件的使用功率以提高器件的亮度,工程师开始寻找降低SMDLED热阻的办法,并引入了热沉的概念。这种改进的结构降低了最初SMDLED结构的高 度,金属引线框架直接置于LED器件底部,通过注入塑料围绕金属框架形成反射杯,芯片置于金属框架之上,金属框架通过锡膏,直接焊接于线路板上,形成垂直 散热通道。由于材料技术的发展,SMD封装技术已经克服了散热、使用寿命等早期存在的问题,可以用于封装1~3W的大功率白光LED芯片。

(4)COB-LED封装

COB封装可将多颗芯片直接封装在金属基印刷电路板MCPCB,通过基板直接散热,不仅能减少支架的制造工艺及其成本,还具有减少热阻的散热优势。PCB 板可以是低成本的FR-4材料(玻璃纤维增强的环氧树脂),也可以是高热导的金属基或陶瓷基复合材料(如铝基板或覆铜陶瓷基板等)。而引线键合可采用高温 下的热超声键合(金丝球焊)和常温下的超声波键合(铝劈刀焊接)。COB技术主要用于大功率多芯片阵列的LED封装,同SMD相比,不仅大大提高了封装功 率密度,而且降低了封装热阻(一般为6-12W/m·K)。

从成本和应用角度来看,COB将成为未来灯具化设计的主流方向。COB封装的LED模块在底板上安装了多枚LED芯片,使用多枚芯片不仅能够提高亮度,还 有助于实现LED芯片的合理配置,降低单个LED芯片的输人电流量以确保高效率。而且这种面光源能在很大程度上扩大封装的散热面积,使热量更容易传导至外 壳。传统的LED灯具做法是:LED光源分立器件—MCPCB光源模组—LED灯具,主要是基于没有适用的核心光源组件而采取的做法,不但耗工费时,而且 成本较高。实际上,如果走“COB光源模块—LED灯具”的路线,不但可以省工省时,而且可以节省器件封装的成本。

总之,无论是单器件封装还是模组化COB封装,从小功率到大功率,LED封装结构的设计均围绕着如何降低器件热阻,改善出光效果以及提高可靠性而展开的。

4、荧光粉涂覆技术

光转化结构,即荧光粉涂层结构,主要面向LED白光照明技术,目的是为将LED芯片发出的波长较短的光线转化为与之互补(颜色互补形成白光)的波长较长的光线。

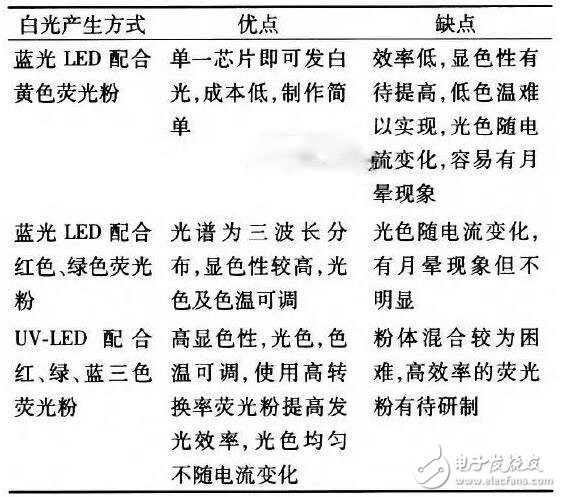

目前采用荧光粉产生白光共有三种方式:蓝光LED配合黄色荧光粉;蓝光LED配合红色、绿色荧光粉;UV-LED配合红、绿、蓝三色荧光粉。其中商品化的 白光LED多属蓝光LED配合黄色荧光粉的单芯片型,蓝光LED配合红色、绿色荧光粉的白光产生方式只是在Osram、Lumileds等公司的专利上报 道过,但仍未有商品化产品出现,而UV-LED配合三色荧光粉的方式目前也尚处于开发中。不同荧光粉产生白光LED的优缺点比较见下表。

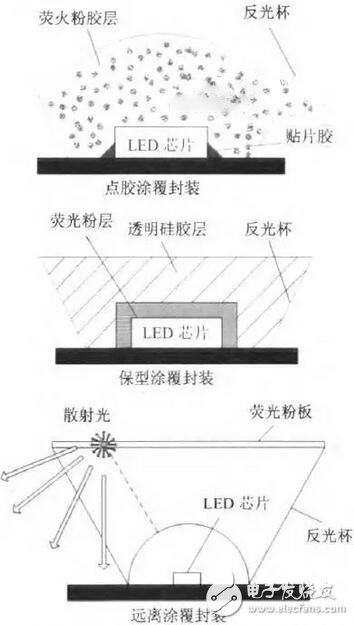

现有涂覆方式,如下图所示,各有其优缺点。目前在广泛使用的荧光粉涂覆方式是将荧光粉与灌封胶混合,然后直接点涂在芯片上。由于难以对荧光粉的涂覆厚度和 形状进行精确控制,导致出射光色彩不一致,出现偏蓝光或者偏黄光。GE公司Arik等人的研究表明,将荧光粉直接覆盖于芯片之上,会导致荧光粉温度上升, 进而降低荧光粉量子效率,严重影响封装的转换效率。

而基于喷涂工艺的保形涂层技术可实现荧光粉的均匀涂覆,从而保障了光色的均匀性。但此技术难度大,而且由LED出射的蓝光有很大一部分直接被荧光粉层反射 回芯片上,从而被芯片直接吸收,严重地影响了出光效率。Yamada,Narendran等发现荧光粉背散射特性会使50%~60%的正向入射光向后散 射。

此外还有一种涂覆方法是使荧光粉层远离LED芯片(例如使荧光粉层位于LED芯片外的反光杯或散光杯上),则可大幅减少被荧光粉层反射回芯片而被吸收的光 量,从而提高了出光效率。另外,由于荧光粉层与芯片无直接接触,芯片产生的热量不会传递到荧光粉层,从而延长了荧光粉层的使用寿命。伦斯特理工学院的 Schubert等人的研究发现,利用远离荧光粉涂覆工艺可以减少向后散热的光线被芯片吸收的概率,可将LED的发光效率提高7%~16%。中山大学王刚 等人也展开了相关研究,结果表明采用远离荧光粉涂层可降低荧光粉涂层温度约16.8℃,显著提高荧光粉的转换效率。但是远离涂覆法也有其缺点,因为出于对 其使用荧光粉量较多,荧光粉版的制造与安装工艺也相对较复杂等成本问题上的考虑,目前也无法得到广泛推广及工业应用。

此外,You等人在研究荧光粉涂层优化的基础上提出了采用多层荧光粉结构,将红色荧光粉层与黄色荧光粉层分离,黄色荧光粉置于红色荧光粉之上,实验结果显示,这样的荧光粉涂覆结构可以减少荧光粉涂层间的相互吸收,封装成品流明效率可提高18%。

5、共晶焊技术

共晶焊技术是大功率LED倒装芯片封装工艺中最为关健的核心技术之一。共晶焊技术在LED封装过程中最为核心的散热问题与固晶问题的优点,正在并将会成为 未来LED封装发展的主流方向。共晶合金具有比纯组元熔点低,熔化工艺简单;共晶合金比纯金属有更好的流动性,在凝固中可防止阻碍液体流动的枝晶形成,从 而改善了铸造性能;共晶合金还具有恒温转变特性(无凝固温度范围),可以减少铸造缺陷,如偏聚和缩孔;固化后的共晶合金韧性强(接近金属的韧性),不宜断 裂;共晶凝固可获得多种形态的显微组织,尤其是规则排列的层状或杆状共晶组织,可成为优异性能的原位复合材料。正是由于共晶具有如此多的优势,所以使用共 晶工艺制作出的LED封装会具有降低阻抗和提升热传导效率的优势。

评论