简析OLED制造工艺 松下/索尼降低成本有何不同?

台湾DigiTimes消息称,按照苹果在台湾供应链的消息源所述,苹果1-2年后推出的iPhone,可能会采用5.8寸的OLED屏幕。也就是2017年或者2018年的iPhone可能就会用上OLED屏幕了。

本文引用地址:http://www.amcfsurvey.com/article/201710/366466.htm如果你对显示屏还有那么点了解的话,一定知道iPhone从问世至今一直在用LCD液晶屏。而OLED屏幕在手机产品上的明星化,实际是从2010年三星的Galaxy S一代开始的。OLED屏幕相比LCD屏,色域更广,对比度更是不知比LCD高到哪里去了。

但同时OLED屏幕在手机产品中的应用,起初一直有过于艳丽、亮度低、偏色,甚至颗粒感强的恶名。不过从去年Galaxy S6开始,三星的OLED屏幕,在色准、亮度等方面,完全有了与主流LCD一较高下的能力,同时色域、对比度仍保持绝对优势。加上从结构上来看,OLED屏幕更利于做薄和做成柔性、曲面结构,也就不难理解苹果未来着眼OLED屏幕的决定。

然而在大屏的电视、显示器领域,采用OLED面板的产品价格仍旧居高不下,这与OLED面板的技术难度、良率低,导致成本更高有莫大关联。OLED屏幕在手机行业取代LCD屏幕似乎是个趋势,但在大屏幕市场,似乎还得费老大一番功夫。

好在为OLED做努力的企业还是不少的,从工艺上下功夫,是OLED未来杀出重围的出路。这次我们为期望了解OLED更多技术细节的同学,准备了长篇的内容,简单谈谈OLED制造工艺中的一个组成部分:蒸镀。以及如松下这样的厂商如何在这部分工艺中做出进一步节省成本的努力,还有索尼是如何改良这个步骤的。

你知道吗?OLED屏幕每个像素“灯泡”都是蒸上去的

延续我们文首提到的那则相关iPhone 8可能采用OLED屏幕的传言。韩国媒体ET News上个月月末提到,在新款iPhone上,三星可能会成为苹果第一大OLED面板供应商,随后是LG、夏普等等,三星在这其中可能占到5-8成的订单份额。

这则消息还提到,LG可能无缘成为第二大供应商,原因是LG的蒸镀装置数量不足,所以OLED面板产量无法满足苹果需要。意思大致也就是,三星的蒸镀机很足量——三星的蒸镀机当然不是他们自己造的,其再上一级供应商乃是Canon Tokki——没错,这是佳能旗下的子公司。所以或许在未来的iPhone 8中,Canon Tokki的蒸镀机将扮演至关重要的角色。

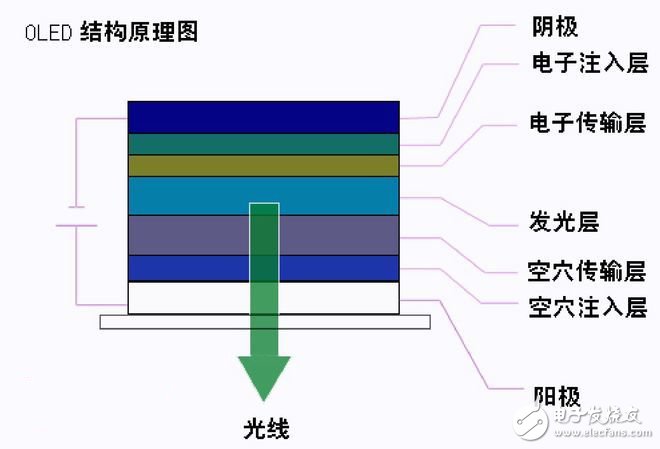

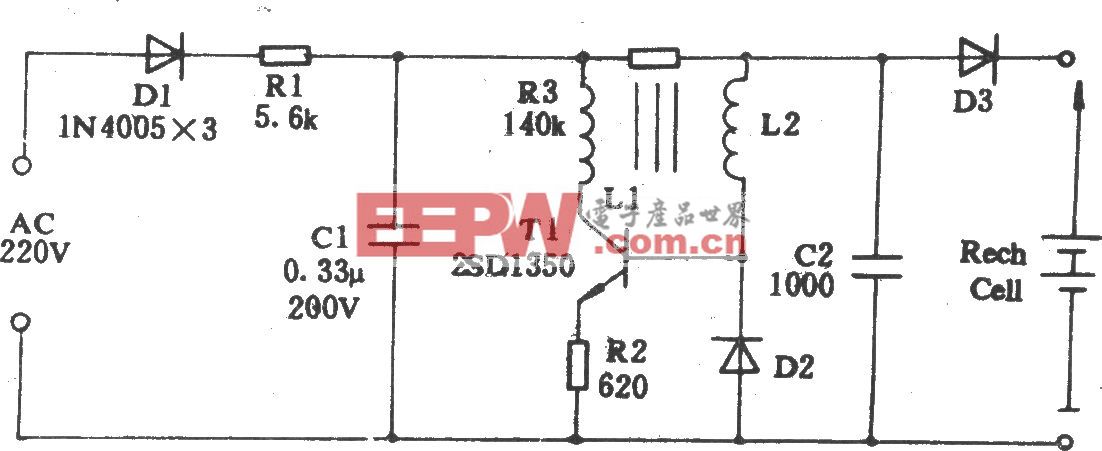

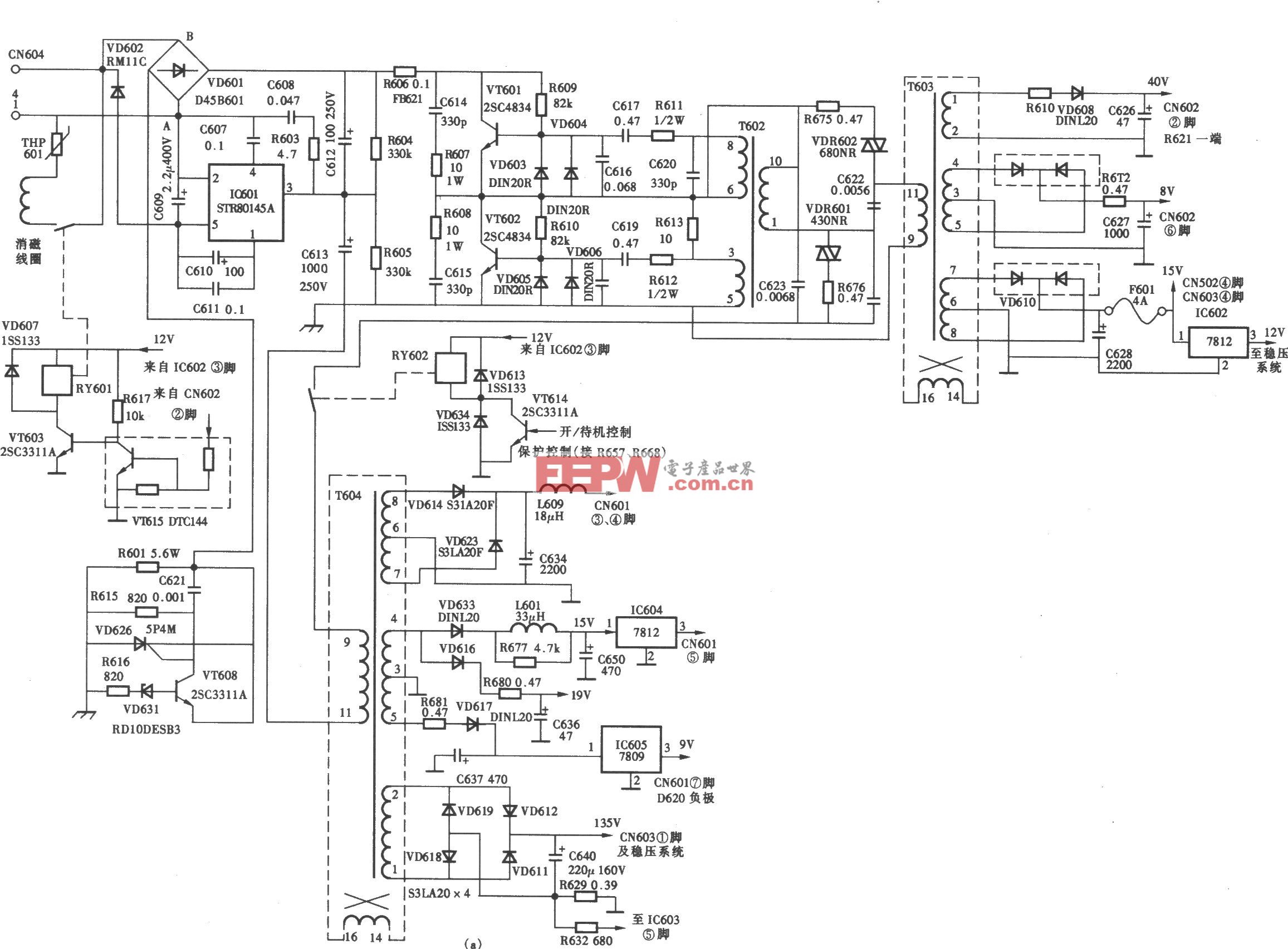

那么究竟什么是蒸镀?这得从OLED的结构讲起。如上图所示,典型结构是在ITO玻璃上制作一层几十纳米厚的发光材料——也就是人们通常所说OLED屏幕像素自发光材料,发光层上方有一层金属电极,电极加电压,发光层产生光辐射;从阴阳两级分别注入电子和空穴,被注入的电子和空穴在有机层传输,并在发光层复合,激发发光层分子产生单态激子,单态激子辐射衰减发光。

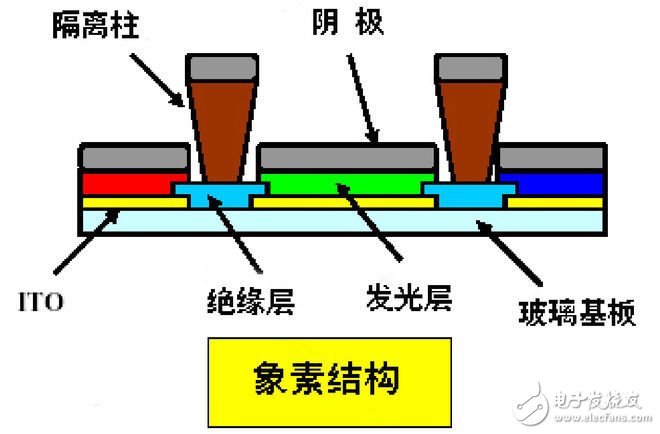

这解释得有些复杂了,不过大致上就是你看到的红绿蓝三个次像素会自己发光就对了。当然了,具体到整块面板,结构也就复杂很多,包括次像素间需要隔离柱、绝缘层之类。AMOLED则还有TFT backplane这种控制每个像素开关的东西。

这种复杂的结构,靠人手用小刀去微雕是不可能的。如果将这些结构付诸实现,就是制造工艺的问题了。OLED的制造工艺涉及到ITO玻璃洗净、光刻处理之类的东西,都需要很高科技、我们一般人没见过的技术去搞定,总之就是通过光刻就能在基板上形成电极图案、ITO图案、隔离柱图案等等——你可以假想成是有小人用小刀刻上去的……

随后的工艺部分,在OLED面板的制造上才显得至关重要,即蒸镀。真空腔室内,把ITO玻璃基板放置在可加热的旋转样品托架上,然后放把火在下面烧坩埚(当然不是真的放把火),你看到的发光材料就这么蒸上去了。是的,红绿蓝三色灯泡(当然不是真的灯泡)就这么蒸上去了。

说得高大上一点,蒸镀就是真空中通过电流加热,电子束轰击加热和激光加热等方法,使被蒸材料蒸发成原子或分子,它们随即以较大的自由程作直线运动,碰撞基片表面而凝结,形成薄膜。

可以说,蒸镀是OLED制造工艺的精华部分,而且不仅是发光材料,金属电极等等之类也是这么蒸上去的。虽然我们把蒸镀说得跟蒸馒头一样,但实际操作还是非常复杂的,比如如何控制像素区域,像素要怎么对齐,还有控制蒸上去的薄膜厚度,什么前处理、蒸镀室的真空度等,都不是我们一般人可以参透的。除了蒸镀之外,随后还有点胶、封装、老化、切割、测试等等过程。

实际上,蒸镀也的确是OLED屏幕成本高的一个重要原因,于是LG买不到太多蒸镀机,自然就搞不定iPhone 8的订单。而即便是Canon Tokki,要消化三星那么多订单,本身也就不是很容易的事情。

(这是PMOLED的典型工艺流程,PMOLED也属于OLED,但结构比AMOLED简单,没有TFT)

然而除了把灯泡“蒸”出来 还可以选择“印”出来

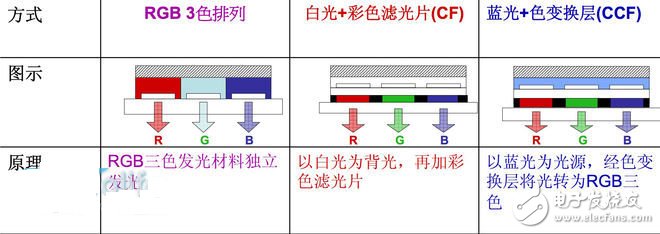

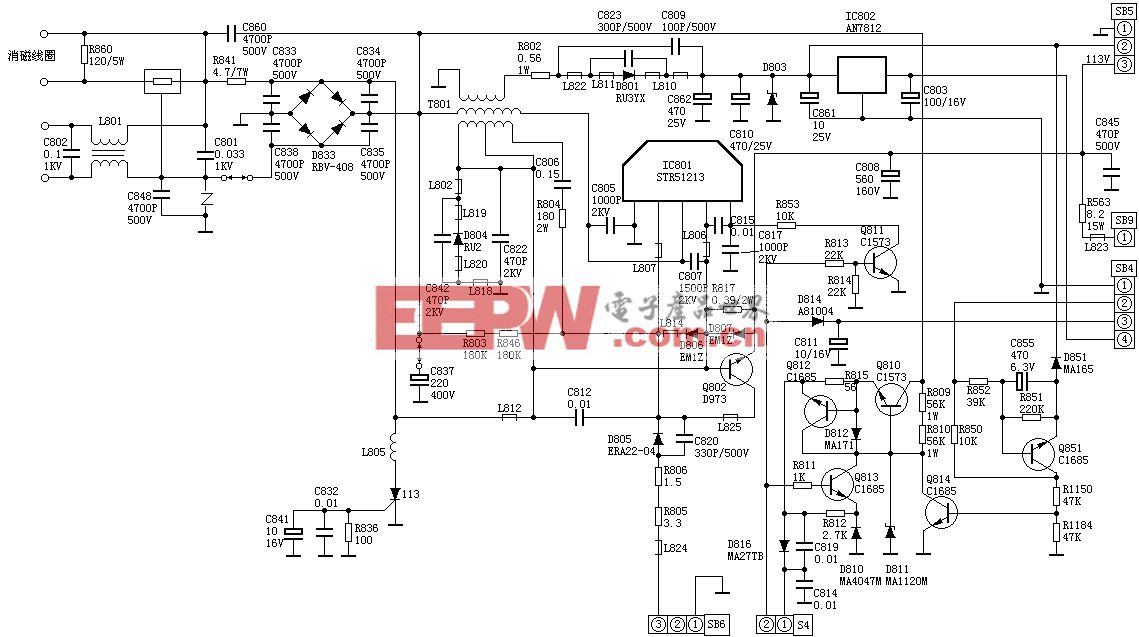

上面提到的这种高端大气上档次的“蒸镀”法,主要应用于RGB三色排列的典型OLED屏幕。三星的诸多OLED电视产品都是基于这种方法蒸出来的,效果很不错,三原色都非常纯粹,但成本非常高昂。这类蒸镀所用的技术叫FMM,精细金属掩模板,就是蒸镀的时候为了区分像素,盖个掩膜,所以怎么对齐,以及掩膜材料本身都会成为技术难点。

实际上,人类为了控制成本,OLED电视不止上述一种,有一类蓝光+色变换层:这种方案只需要蒸镀蓝光OLED元件,经过变换层将光转为RGB三色,这类技术受到色彩转换器开发难度的限制,并未被大规模采用。

还有一类OLED电视是白光+三种彩色滤光片,原理上和LCD液晶面板有些类似,以白色为背光,再加彩色滤光片——这种方式在成本上显然就低了很多,LG就以这种方案生产OLED电视,白光OLED+彩色滤光片也一度被认为是OLED进一步实现低成本的方案。只不过加上滤光片,透光率光色纯度都更成问题,所以亮度、对比度、色彩、节能表现理论上都不及RGB OLED。至于还有像是LG的WRGB OLED(四个子像素)之类,这里就不再做细致的讨论了。

松下认为,最后这一种方法存在画质上的缩水,成本也不见得多低,还是RGB OLED靠谱。但是FMM蒸镀成本又很高,那该怎么办呢?所以他们在2013年的CES展会上,展示了一种采用自主研发“印刷”工艺的、而且据他们自己说是当时全球最大4K OLED电视(56寸)。

其实“印刷”技术不算新鲜,LCD液晶屏广泛应用这种技术,像LCD所用的彩色滤光片,RGB三种颜色色块就是犹如喷墨打印机一样印刷上去的。只需要确定RGB三个次像素之间的点距,就可以开始印刷啦:松下针对OLED的印刷技术是直接在大尺寸的玻璃基板上涂色,相比FMM蒸镀,不需要高温真空环境,制造工艺要求低不少,成本也自然就更低了。

这种工艺实际上也并非尽善尽美,尤其蓝色材料效率与寿命是个大问题。这也是在很多人看来,为什么松下的这类电视会有偏黄的原因所在。当年的CES展会上,就有人提出过这个问题。

不过上个月月底的最新消息,日本的许多企业似乎有意这种技术。三菱化学就在开发“印刷方式”生产OLED面板的新材料,虽然最早也要等到2017才会进入量产,当前三菱化学已经向日本国内外的面板厂商提供样品。据说他们的“印刷”方式相比“蒸镀”,可将材料费控制在1/10,这无疑是生产成品的大幅降低——而且此前并没有微米单位的细微分涂技术,三菱化学开发出了能被薄薄地准确涂在狭小面积上的新材料。

想想OLED电视的成本真正能降下来,还有点小激动呢。

索尼的改良:把蒸镀与印刷结合起来

其实FMM蒸镀和印刷(或者叫湿法制备)并非这道工序中的唯二解决方案,还有激光转印这样的方案(虽然也需要蒸镀)。不过印刷是当前最具诱惑力的一种技术,因为成本低、效率高,也是未来生产柔性OLED最理想的技术。

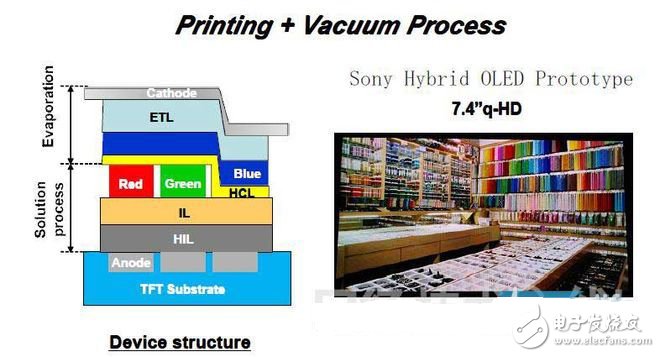

索尼瞅准了这一点,不过显然也已经发觉了蓝色发光材料的问题。所以索尼想到了将蒸镀和印刷结合起来的方案,红绿蓝三色发光材料也就有了上图这种比较奇特的立体排列造型。

简单说来,就是先将蓝色涂料涂上形成通用层,再将红绿两种颜色先印刷、再蒸镀连接,按照上面这样的设计制造能够保证蓝色材料的寿命和发光效率。所以同在CES 2013展上,索尼同样也发布了全球最大OLED电视(貌似相比松下还在前面多加了个first的单词)。

据说采用这种工艺达成的索尼电视,完全不存在偏色的问题,甚至在观感上,能够超过成本更高、只采用蒸镀的三星、LG一类韩系电视厂商。松下和索尼早在2012年时就在TFT部分有合作,所以两者同推印刷OLED电视,而且同是全球最大尺寸,看起来也就不奇怪了。

随我们上述提到三菱化学这类日系厂商的努力,单有机成膜技术这一块,或许能随着印刷技术在墨水材料、印刷设备和工艺控制等方面的进一步改善而随之降低成本。即便当前OLED电视产品的价格还是颇高,毕竟有机成膜并非OLED制造中的唯一部分,比如封装也在其中起着至关重要的作用,这就是另外的篇章了。

人类设想中,已经放到原型产品层面的OLED产品,起码已经在展台上出现了可卷曲、如纸一样轻薄的屏幕产品,这便是可观的屏幕技术未来。值得一提的是,本文提到的有机成膜技术,只不过是OLED工艺改良发展中的一部分罢了。未来我们有机会还可详解更多技术细节,比如松下将OLED结构中的阴极改用透明材料,研制出了称为“顶部发光”的技术,这自然就提高了发光效率;索尼则将TFT部分移至OLED底部,再添加了微腔结构,RGB三色之间有不同的波长,利用阴极/阳极上的反射膜加强每种颜色的光,随后通过彩色滤光片进一步提高色彩纯度等等,这就是索尼的“超级顶部发光结构”。

虽然OLED被广泛认为是下一代显示技术,但就目前来讲其并非完美无缺,技术成熟度与LCD相比还有太多太多需要改善的问题。OLED电视之所以那么贵,也就不难理解了。

评论