极具灵活性的带有激光通道的汽车LED前照灯解决方案

作者/李琛琳 恩智浦半导体&汽车固态照明高级应用工程师

本文引用地址:http://www.amcfsurvey.com/article/201703/344656.htm引言

随着全世界不断寻求更加智能的汽车照明系统和节约能耗,汽车照明成为了具有创新和改善空间的领域。如今的汽车固态照明[SL1] (ASSL)系统带有多种类型的负载,包括LED、OLED、激光二极管等,工程师需要寻找更灵活的平台方案,从而在一个系统里高效地灵活地驱动这些负载。

带有激光通道的LED前照灯就是一个典型的应用场景。照明控制单元(LCU)共用一个升压电路的输出来同时驱动激光通道和日行灯(DRL)通道。这种方法并不是非常高效,它会引起激光通道额外的发热,因为激光通道与DRL共用同一电压,导致驱动激光通道的驱动电压高于实际所需电压。

本文将研究如何利用恩智浦提供的汽车固态照明驱动器IC来解决这个问题。该驱动器IC可提供两个独立电压,可通过SPI接口单独控制每个电压。本文通过两个应用实例以及系统级别效率与激光通道效率之间的比较,很容易看出这种创新结构带来的改进。

1背景介绍

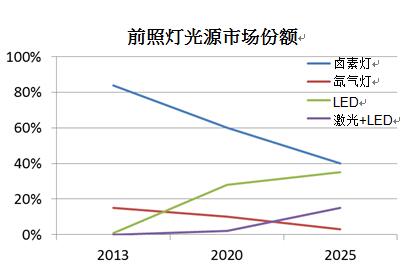

自几年前推出LED和激光二极管技术以来,汽车前照灯得到了快速发展。采用激光通道的LED灯具通常具备自适应前灯照明系统(AFS)功能或矩阵光束,现在越来越受到OEM的欢迎。这不仅仅是因为它们节能,还因为它们不会产生眩光,能扩大远光灯范围。采用激光通道的LED前照灯在欧洲地区获得了宝马、奥迪等主要OEM厂商以及欧司朗等LED供应商的支持,因此发展尤为迅速。根据Driving Vision News 2014对前照灯光源市场份额趋势的预测,自2020年开始,LED和激光前照灯所占的市场份额将快速提升,到2025年将达到大约18%。

图1 前照灯市场份额

2照明控制单元

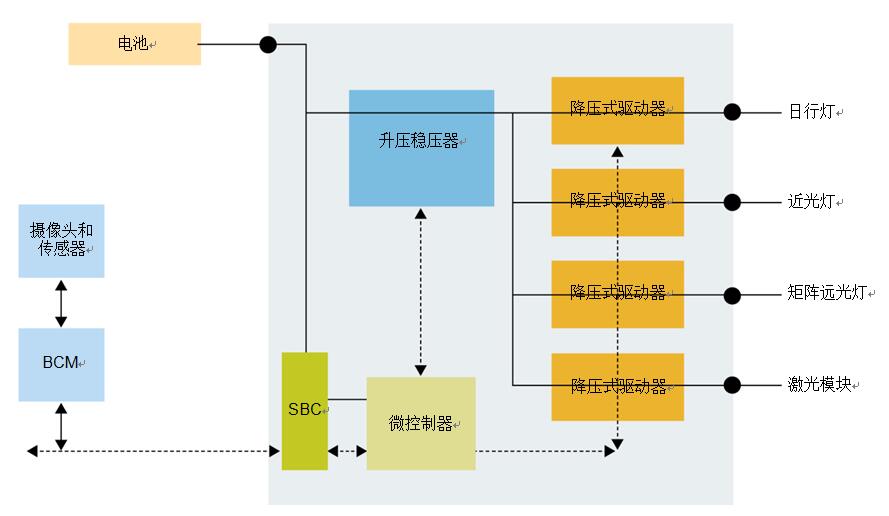

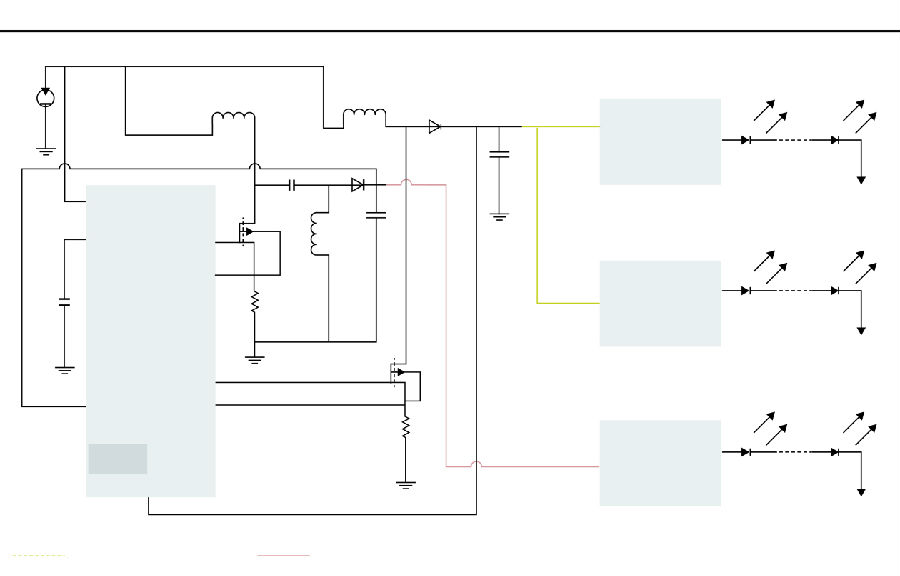

照明控制单元(LCU)是激光LED前照灯的关键组件,其功能包括基于激光的照明、AFS、动态调节或矩阵控制功能。典型实施方案如下面的图2所示。

图2典型的LCU实施方案

驱动器模块通常包含微控制器(MCU)以及与车身控制模块(BCM)通信的收发器。通过分析摄像头或传感器发出的信号感应交通状况,BCM发出的指令给MCU,MCU通过SPI接口控制驱动IC。功率级通常采用两级拓扑结构,这种结构利用升压稳压电路和独立的降压通道来驱动LED或激光二极管,以实现不同的照明功能。

3功率级设计

如图2所示,这种两级拓扑结构使得电压源能够在多种条件下(例如负载突降和冷启动事件)保持稳定,同时仍对每一级的负载动态变化快速做出响应。对于矩阵或全LED前照灯设计而言,这种特性至关重要。然而采用这两级架构设计时,如何为不同的降压通道选择外部组件是一个头痛的问题。例如,驱动DRL的降压通道的输出电流相对较低,为0.2-1 A,但电压却很高:因此,MOSFET漏源电压(VDS)和二极管反向漏电流非常重要。但是,驱动激光通道的降压通道的输出电流则比较高,大于1 A,VF却比较低:因此,MOSFET漏源通态电阻(Rdson)、电感直流电阻(DCR)以及二极管正向电压则更加重要。很显然,单凭一个升压电压是很难理想的驱动所有这些通道的。对于这种解决方案,可以采用两个独立的升压,甚至一个升压电压加一个SEPIC电压(包含在一个控制器IC)。该优势来源于芯片强大的数字调节环路设计。以下显示了两种应用实例,清楚地表明了系统效率和激光通道效率的提升。

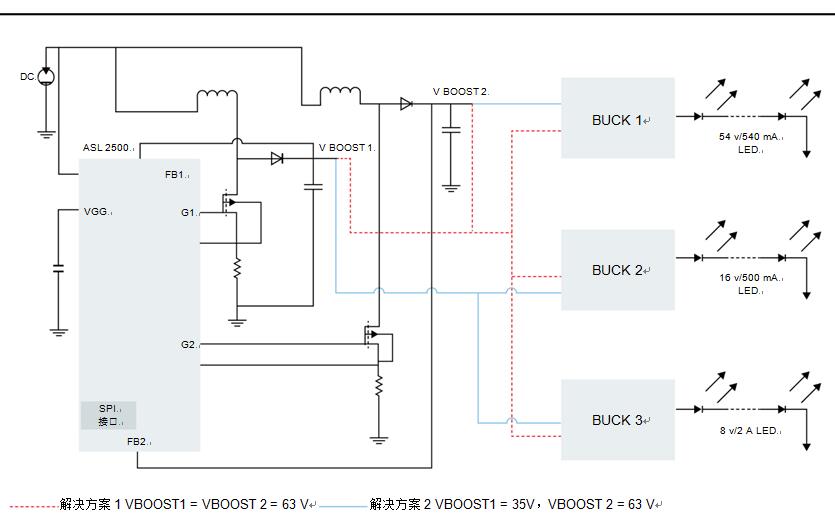

*应用实例1:让我们来看看60 W LCU的设计示例,它采用了三组负载:54 V/540 mA DRL、16 V/0.5 A雾灯、8 V/2 A激光模块,如图3所示。

- 解决方案1:为所有三组降压设计63V升压。使用两相并联升压压来驱动60W可简化MOSFET和电感器的设计过程。

- 解决方案2:为DRL设计一个63 Vboost1,为雾灯和激光模块设计另外一个35 Vboost2。

图3 解决方案1和解决方案2的示意图

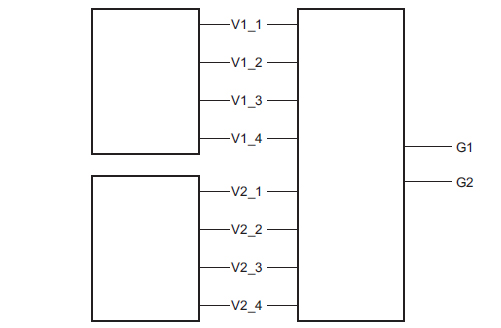

在图3所示的解决方案中,我们使用ASL2500作为驱动控制IC。ASL2500包含两个独立的内部控制环路(图4),分别视为虚拟相位逻辑1和虚拟相位逻辑2。可利用SPI对不同的相位分配寄存器进行编程,以将两个物理驱动级连接到内部虚拟相位中,而不需要使用额外组件来确定如何分配。升压电路的输出可并联驱动同一个输出电压,或者驱动两个独立的输出电压。

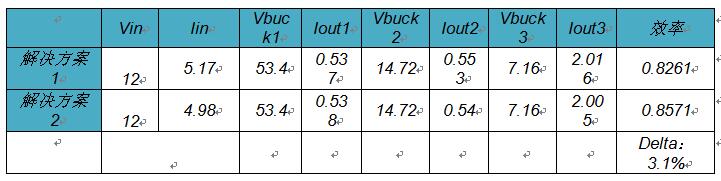

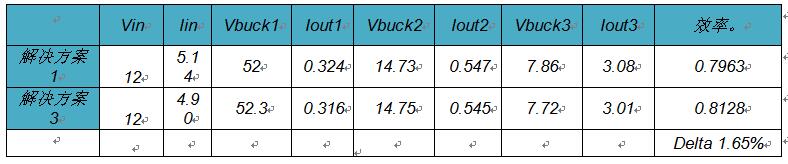

表1 应用实例1的测试结果

从表1显示的评估结果中,我们可以看出,相比解决方案1,解决方案2的系统效率提升了3%:相当于在60 W LCU设计中节省了1.8 W的发热。考虑到LCU的小巧尺寸,这对于简化散热设计意义重大。

图4 ASL2500控制逻辑

*应用实例2:此示例采用了60 W LCU的设计,它包含三组负载:52 V/320 mA DRL、15 V/0.55 mA雾灯、8 V/3 A激光模块,如图4所示。

- 解决方案3:为DRL 52V/320mA和雾灯15V/0.55mA设计63 V升压,为激光模块8V/3A设计9.5V SEPIC

- 解决方案1:为三组降压设计63V升压。使用两相并联升压来驱动60W可简化MOSFET和电感器的设计过程。

如果激光通道输出电流为3A,或者是更高的6A,那么解决方案3将是一个不错的选择。ASL2500寄存器拥有丰富的环路补偿参数(Kp、Ki)选择,其频率由SPI设置,范围为125K-700KHz。这表示也可将其配置为SEPIC转换器,以在某些典型的负载条件下使用。在本示例中,SEPIC转换器很适合驱动激光二极管,因为电池电压即可以高于也可以低于其输出电压。由于SEPIC输出电压仅比激光二级管(8 V)高出几伏,而在升压拓扑结构中,典型的输出电压要高于电池的最高电压,比如升压输出35 V,如图5。所以在效率方面,这个特性可以优化降压通道的占空比,使降压续流二极管的功耗达到最低。Buck 3的效率非常接近于同步整流降压(使用低侧MOSFET替代续流二极管的拓扑结构)的效率。因为Buck3的运行占空比较高,且续流二极管(D1)大部分时间都被关闭。

*例如:采用解决方案1时,在63 V降压电压、3 A电流下,如果驱动2个LED,则二极管的占空比为88% 。

3 A * 0.7 V * 0.88 = 1.89 W

采用解决方案3时,如果降压为9.5 V,则二极管的占空比为19%。

3 A * 0.7 V * 0.19 = 0.4 W

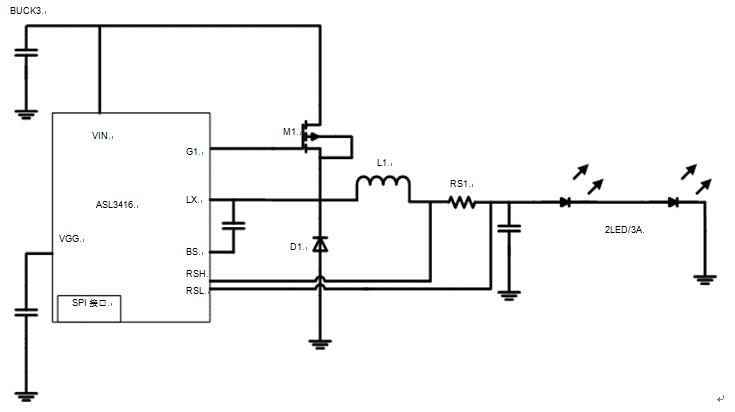

图5 解决方案3的示意图

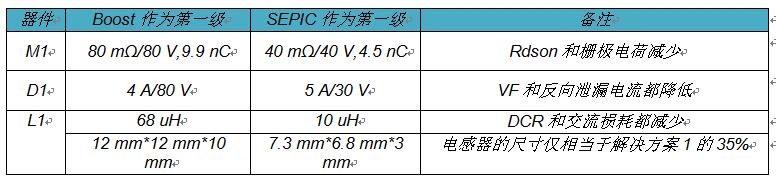

在图5中,如果SEPIC是第一级,就能够使用具有较低栅极电荷和“导通”电阻的40 V甚至30 V MOFSET。使用30 V肖特基势垒整流器,VF和反向泄漏电流都会低于其60 V或100 V的型号。对于降压电感器,交流和直流损耗也会减少。此外,buck 3的成本和尺寸会最大程度地缩减。

图6 buck3的典型示意图

如果我们更加仔细地研究buck 3,就能发现在元器件选择上的不同。图6显示的是buck 3的典型示意图,下方表2则总结了外围元件的变化,特别是在SEPIC作为第一级时,Rdson、栅极电荷、VF、反向泄漏电流、DCR和交流损耗都会减少。下方表3显示了60 V输入电压与9.5 V输入电压下,单独测buck 3得到的效率的提升。表4中的结果是在第一级驱动和所有降压级驱动都运行时测得的。

表2 buck 3的元件变化

表3 buck3的效率提升

典型的单个升压电压并不是最好的选择。从整个系统的角度来看,采用解决方案3提高的效率为1.65%。

表4 应用实例2的系统测试结果

4 总结

本文探讨了汽车前照灯正在逐步发展为带有激光功能或矩阵光束的LED灯。发生这种转变有三重原因:节能、无眩光、扩大照明范围。恩智浦汽车照明驱动IC基于对LCU设计和IC设计知识的深厚了解,以及汽车A-BCD混合信号HV工艺,旨在提供灵活平台化的LED汽车照明解决方案。

评论