变压器安全性指标研究

一、无变压器逆变器可降低复杂性并实现功率最大化

本文引用地址:http://www.amcfsurvey.com/article/201683.htm(一)、对整个行业来说,继续增强性能、提高效率以及降低成本才是至关重要的。提高大型投资设备的质量和性能是不断增加收益的一种途径,此外,逆变器的性能和效率与光伏模块和数组同样重要。例如,通常规模在1到2兆瓦的商业项目,在连接点位于大楼入口变压器低压侧要求配有一至八个逆变器,并且每个逆变器都要配有单独的、定制的隔离变压器--即使变压器已与逆变器集成。而真正的无变压器设计的逆变器才能支持直接的连接,不需要任何其它的变压器设备和定制修改,而且也不会产生系统平衡成本。对于那些中压变压器连接点在5到12.7千伏之间的公用安装项目,可将多个无变压器逆变器整合成一个大小适当的标准中压变压器。变压器可以放在电场的任何位置,以靠近逆变器是最合适的。

(二)、无变压器逆变器技术和两极数组配置

采用了无变压器逆变器技术的太阳能光伏系统在发电时,光伏模块和负载之间不需要任何变压器--通常为高压交流电 (HVAC) 设备和商业荧光照明。真正的无变压器逆变器可将电力从逆变器直接转换并传输到所附负载中。这要归功于采用双极 ±600 VDC 数组配置。真正的无变压器逆变器直接固定在建筑物的入口处,甚至是固定在一个尺寸足够大的配电安装板上。由于没有隔离变压器,从光伏模块电源获得的额外的1%到2%能源效率直接进入负载,在功率为500千瓦的时候,这意味着最低免费额外提供了5千瓦的输出。此外,直接转变成可用的电压,而不是较低的单极逆变器交流电压,而交流电电流降低一半以上,从而降低了交流电一端的电线成本。

(三)、无变压器逆变器的尺寸约为传统逆变器的一半,可直接转换成更高的电压,这就减少了所需占地面积、运输和起重设备成本(加上递增的设备垫板或公用机箱建造成本)以及连接绕组的大小和数量。目前,许多机构都纷纷采用了无变压器的逆变器技术,这种新的配置正在改变着行业面貌。

二、变压器本体噪声的高低也是衡量制造厂设计能力和生产水平的重要指标之一。现从变压器噪声产生的机理出发,分析变压器噪声的形成、传播及设计低噪声变压器采取的技术措施和计算方法。

(一)、 变压器噪声产生机理

变压器的噪声是由变压器本体振动及冷却装置振动而产生的一种连续性噪声。变压器噪声的大小与变压器的容量、硅钢片材质及铁心磁通密度等因素有关。

(1)变压器本体产生噪声机理:国内外的研究结果表明,变压器本体振动的根源在于硅钢片的磁致伸缩引起的铁心振动。

(2)冷却装置产生噪声机理:冷却装置噪声也是由于其振动而产生。冷却装置振动的根源在于冷却风扇和变压器油泵在运行时产生的振动;变压器本体的振动通过绝缘油、管接头及其装配零件等,传递给冷却装置,使冷却装置的振动加剧,辐射的噪声加大。

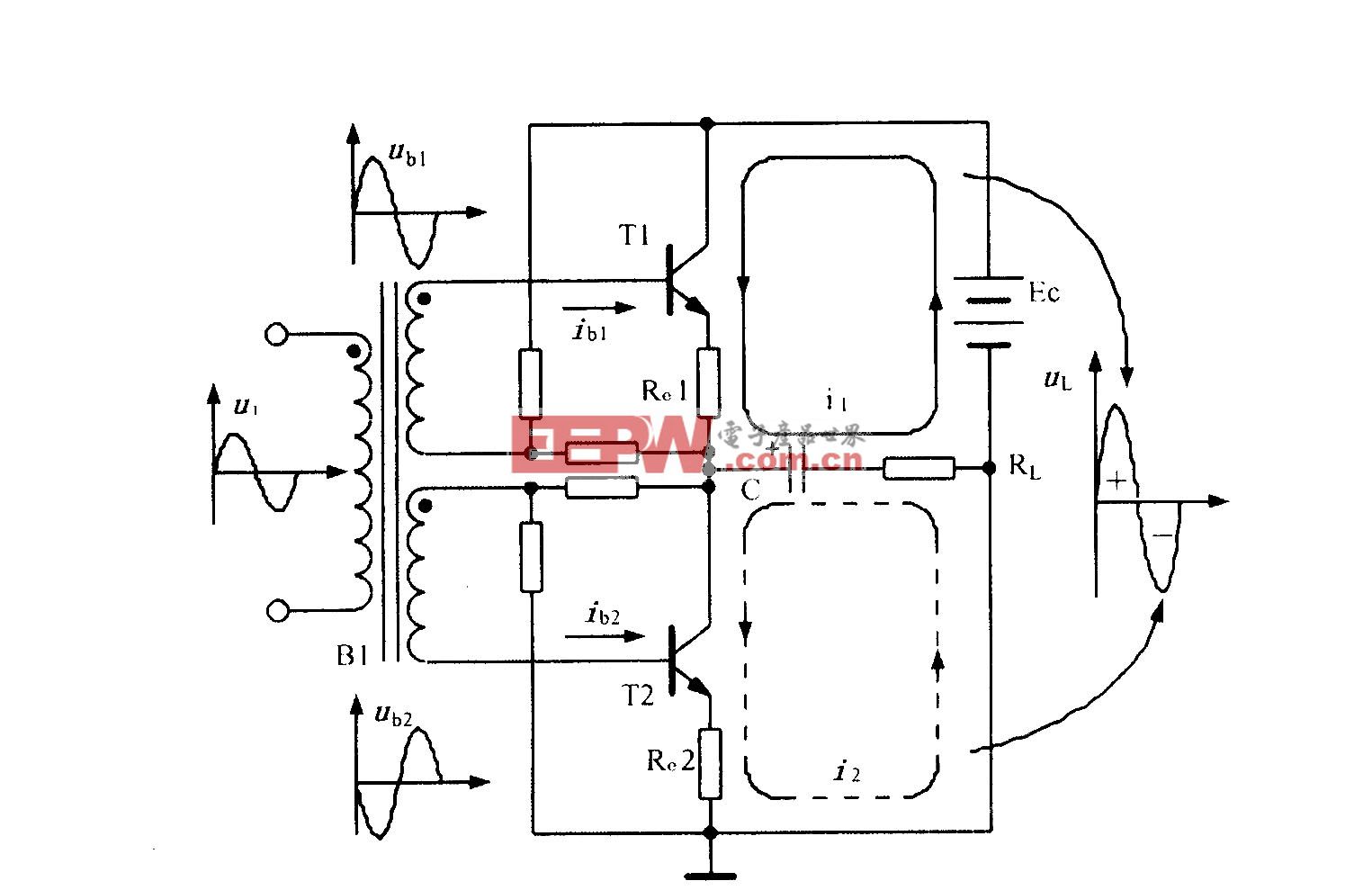

(二)、 噪声的传播路径

变压器通过空气向四周辐射的噪声是由两部分组成,一部分是由铁心绕组的振动通过结构件和绝缘油传给油箱,由油箱振动而产生的本体噪声;另一部分是由冷却风扇和变压器油泵振动而产生的冷却装置噪声。变压器本体噪声完全取决于铁心的磁致伸缩振动。

(三)、降低噪声变压器技术措施及计算方法

(1)降低变压器本体噪声技术措施

1. 铁心方面技术措施:一是选用磁致伸缩小的优质硅钢片。二是降低铁心的额定工作磁密。三是改进铁心的结构。

2. 改进铁心与油箱机械连接方式:变压器的本体噪声有一部分是通过箱底和基础传播出去,还有部分通过箱盖套管上导电结构传递到母排上,如果在器身的底脚和油箱之间、油箱和基础之间、母排与固定结构件之间放置防振橡胶垫,就可使原来的刚性连接变为弹性连接,从而达到减少振动、防止共振、降低噪声的目的。

3. 改进油箱及其结构:①为了降低油箱壁的振动幅度就必须提高整个油箱的刚性。提高刚性的方法是增加箱壁的厚度及增加加强铁的个数,以及选择较好的加强铁形状和焊接位置。②从声学技术上常用密实沉重的材料把发声体与周围的环境隔绝起来,这种方法叫隔声。隔声构件性能与它的单位面积重量有关,重量越重,隔声效果就越好。③ 当油箱的自振频率与变压器本体噪声基频、谐波频率相同或相接近时,就会发生共振,隔声效果大大降低,在某些情况下甚至会成为噪声放大器。

(2)降低冷却装置噪声方法

1. 选用低噪音冷却风扇

2. 降低自冷式散热器的噪声。

3. 降低变压器本体噪声设计

三、保障变压器安全成为变压器极为重要的参数,因此要加强变压器短路故障分析

1、绕组绕制较松,换位处理不当,过于单薄,造成电磁线悬空。从事故损坏位置来看,变形多见换位处,尤其是换位导线的换位处。

2、目前各厂家的计算程序中是建立在漏磁场的均匀分布、线匝直径相同、等相位的力等理想化的模型基础上而编制的,而事实上变压器的漏磁场并非均匀分布,在铁轭部分相对集中,该区域的电磁线所受到机械力也较大;换位导线在换位处由于爬坡会改变力的传递方向,而产生扭矩;由于垫块弹性模量的因数,轴向垫块不等距分布,会使交变漏磁场所产生的交变力延时共振,这也是为什么处在铁心轭部、换位处、有调压分接的对应部位的线饼首先变形的根本原因。

3、绕组的预紧力控制不当造成普通换位导线的导线相互错位。

4、抗短路能力计算时没有考虑温度对电磁线的抗弯和抗拉强度的影响。按常温下设计的抗短路能力不能反映实际运行情况,根据试验结果,电磁线的温度对其屈服极限?0.2影响很大,随着电磁线的温度提高,其抗弯、抗拉强度及延伸率均下降,在250℃下抗弯抗拉强度要比在50℃时下降上,延伸率则下降40%以上。而实际运行的变压器,在额定负荷下,绕组平均温度可达105℃,最热点温度可达118℃。一般变压器运行时均有重合闸过程,因此如果短路点一时无法消失的话,将在非常短的时间内(0.8s)紧接着承受第二次短路冲击,但由于受第一次短路电流冲击后,绕组温度急剧增高,根据GBl094的规定,最高允许250℃,这时绕组的抗短路能力己大幅度下降,这就是为什么变压器重合闸后发生短路事故居多。

5、采用软导线,也是造成变压器抗短路能力差的主要原因之一。由于早期对此认识不足,或绕线装备及工艺上的困难,制造厂均不愿使用半硬导线或设计时根本无这方面的要求,从发生故障的变压器来看均是软导线。

6、外部短路事故频繁,多次短路电流冲击后电动力的积累效应引起电磁线软化或内部相对位移,最终导致绝缘击穿。

7、绕组线匝或导线之间未固化处理,抗短路能力差。早期经浸漆处理的绕组无一损坏。

评论