HP-RTM技术用于汽车轻量化设计

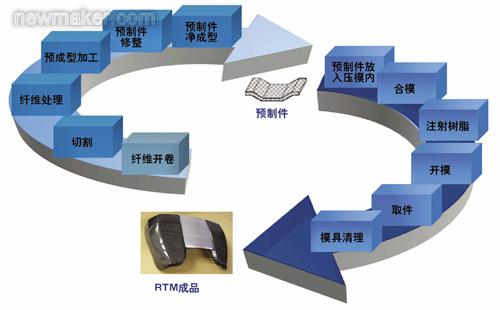

德国加工机械领域的专家迪芬巴赫公司(Dieffenbacher)和克劳斯玛菲公司(KraussMaffei)在RTM技术领域展开了合作,他们对以上的市场需求做出了响应——开发了一条高压树脂传递模塑成型工艺(HP-RTM)的自动化生产线。这条生产系统包括了预成型加工、压制过程,以及修整工艺。相比于传统的RTM工艺,该HP-RTM工艺减少了树脂注射次数,提高了预制件的浸渍质量,并缩短了成型周期。

预成型

对于HP-RTM部件的生产,需要制造一个由织物增强材料制成的预制件。这样的预制件在迪芬巴赫的预成型中心制造完成,通常使用一个完全自动化的过程。

可以使用机器人来可靠地处理切割织物、纤维毡,以及预制件。预制件成型中心可以作为一个单独的单元来运行,也可与压制工艺一起结合在产线上。

压制过程

预制件的加工过程之后就是压制过程。该过程包括用环氧树脂系统浸渍预制件,以及其固化过程。

在用机器人将预制件放置到RTM模具中之后,根据模内压力及部件的尺寸和复杂性,采用一台迪芬巴赫液压压机用高达36000 kN(3600 t)的压力完成实际的压制过程。压机在很短的建压时间内达到450 mm/s的合模速度和40 mm/s的压制速度。迪芬巴赫短冲程系统能够确保压机具有非常高的能效,尤其具有很短的成型时间和较大的滑块行程。与传统的压制成型技术相比,可以提高50%的能效。

完成高压注射过程后,可以通过再加压来获得部件质量的改善。

评论