基于STM32的电机保护系统设计

摘要:文章介绍了电机保护的一些理论和电机故障检测方法。使用对称分量法,基于STM32设计了一个微机电机保护装置,可以智能检测电机工作状态,并显示电机主要的电气参数。介绍了装置的主要硬件组成及各组成部分实现的功能,结合软件流程图,分析了装置的内部运行原理。

本文引用地址:http://www.amcfsurvey.com/article/201608/296193.htm引言

电机主要实现电能转化为机械能,广泛地应用于各种设备,小到玩具大到飞机、高铁、造船工业、电动汽车等,都离不开电动机。电动机的电能转换效率很高,通常能达到70%以上。电动机设计原理的不同,转换效率、功率还有应用场合都会有差异。据不完全统计,我国拥有大中型电机2000万台以上,每年大约有20万台以上电动机因为短路、过载等故障而损坏,大量的人力和物力花费在电机维修上,同时电动机故障会导致工厂停产,甚至会引发一些其它的安全事故。

电机保护发展由以熔断器、接触器和热继电器构成的简单的过流保护系统[1-2]到晶体管型,再到集成电路型的电子式保护系统,而现在则是基于微机技术的电机保护系统,通过一个嵌入式系统来实现电机工作状态监测和保护。电机保护的理论除了常规的保护理论,还有对称分量法电动机保护理论[3]和基于信号处理方法的电机保护理论。常规的电机保护理论根据过流保护的基本原理,就是以电流幅值作为故障依据,从原理上反映对称故障,对其它不对称的电机故障无法及时检测并进行保护[4]。对称分量法可以根据发生不对称故障时的电流分量来判断电动机的故障,电动机电流可以分解为正序、负序和零序电流分量,电机的故障类型与电动机的各序电流之间具有很好的对应关系,因此,这一原理广泛应用于一系列的微机型电机保护装置中。先进信号处理方法主要是基于以前的电机保护理论,使用更强的微机系统,运用现代的信号处理理论,能够更快、更准确地判断故障并作出反应。从电流和电压中提取有用的电参数,基于傅立叶变换,通过频域分析电动机故障,适合处理一些特征性的电机故障,捕捉速度异常的快。而且现在正朝着智能化、数字化的趋势发展。

1 电机保护故障分析

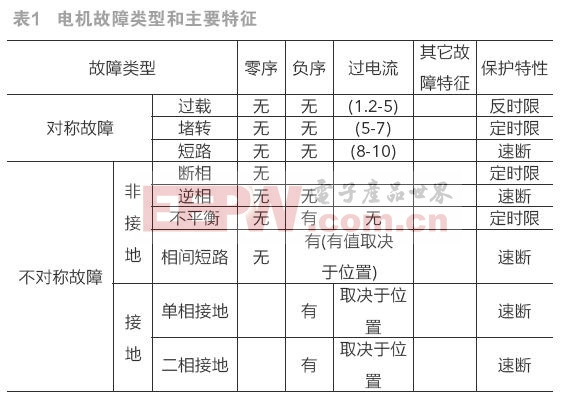

电动机烧毁的原因有很多,像电流过载、三相不平衡、负载荷不均匀等都可能导致电机短路、过负载断相等故障。一般将电机的电气故障分为对称和不对称两类。对称故障主要包括堵转和三相短路等,这些故障通常会导致电机过热烧坏。由于对称故障的电流变化都很大,因此,这类故障可以通过电流的幅值变化检测出来。不对称故障主要是断相、逆相、相间短路等,不对称故障不但会造成电机发热还会引起负序效应,对电动机的损害更大[5]。电机保护分为电流速断保护、过负荷保护、启动时间过长保护、堵转保护、零序保护、负序过流保护、低压保护、PT断线保护和过电压保护。表1列出了电机故障类别和主要特征。

2 关键电气参数采样和处理算法

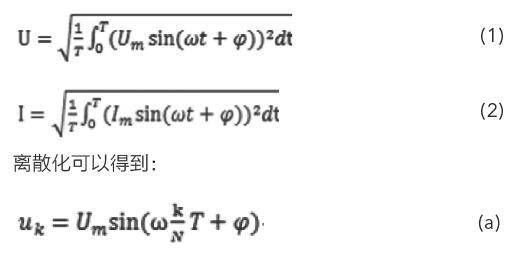

电机保护的核心是算法,首先要采样一些电流电压的数据,接着通过A/D转换实时地采样交流模拟信号,再经过微机系统对数字信号进行处理。交流采样的方法有很多种,各种算法各有优缺点。本文系统使用的是均方根算法。

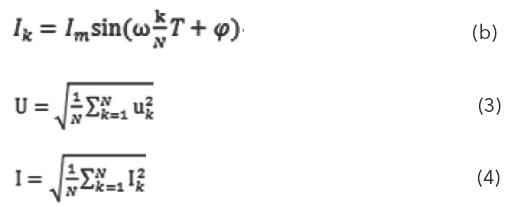

两点采样算法是基于正弦函数模型:

其中uk和Ik分别为第k次的电压采样值和电流采样值,N为每周期间隔采样次数。同样的还可以得到有功功率、视在功率以及功率因数等。

为了分析系统的不对称情况,常把三相分解为对称分量(正、负序)及同向的零序分量。正序、负序和零序可以表示为:

3 电机保护装置的硬件框架图

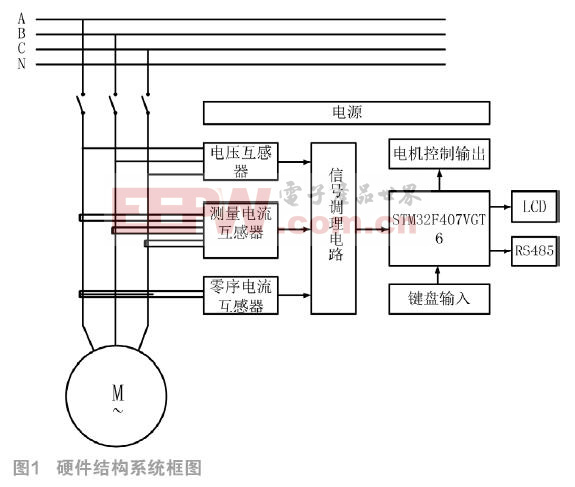

电机保护装置主要测量电机电路中的电流、电压、有功功率、功率因数等电机参数,对电机参数通过算法处理,得到三相电流的正序、负序和零序电流。根据电流序就可以判断出电机的故障。本文设计的系统硬件如图1,包括电压、电流及零序电流互感器、前端的信号调理单元和核心处理控制单元。

整个系统的核心处理单元是STM32F407VGT6,STM32F407是32位的ARM处理器,工作频率可到168MHz,可以满足大量数据处理的要求。内部的资源非常丰富,有片内AD、串口等。电机保护装置中主要用到了STM32F407的片内AD和串口,键盘输入、电机逻辑控制输出以及LCD都是使用普通IO口来驱动。核心处理单元主要完成模拟信号和数字信号转换,以及对信号进行处理,并实现电机保护算法,判断电机工作状态,并实时地通过LCD显示出来。配置电机保护装置主要通过按键输入,通过按键来配置参数,STM32F407会将配置参数保存到片内的FLASH,每次开机启动时会重新加载配置参数。此外,这套系统还支持MODBUS/RTU,可以通过MODBUS主机访问系统的一些寄存器,这些虚拟的寄存器中存储了三相的电压、电流、有功功率及工作状态等参数。并可以通过MODBUS主机来配置一些虚拟的系统寄存器,里面存储了配置参数。大大增强了这个装置的交互能力。

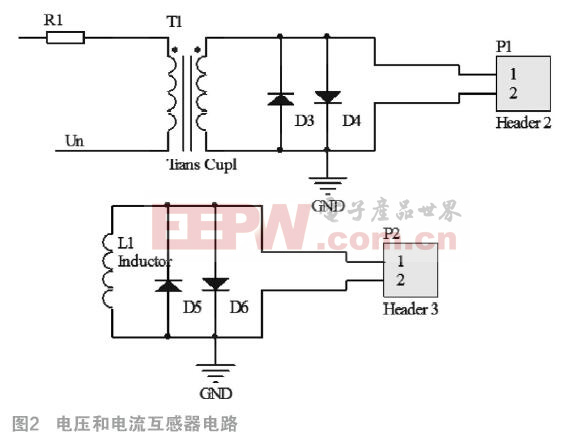

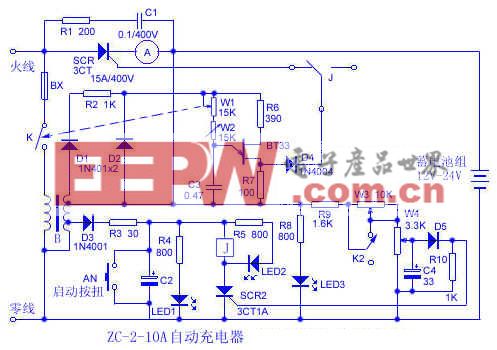

第一版电机保护系统可以分为3个模块,第一个模块是电流和电压互感模块。此模块提供7路采样信号,包括3路电压信号、3路电流信号和1路零序电流信号。主要将一次线圈上的大电流和大电压变为二次回路的低电压和小电流,方便测量,同时隔离了高压电路。如图2为电压和电流互感器电路。

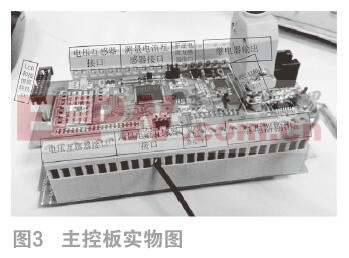

第二部分是主控板部分,如图3为主控板实物图,包括上板和下板。第一版的主控板设计了可以同时保护两路三相交流电机,下板有2排接线柱,可以连接两个互感模块,控制8个继电器,两排接口各预留了一路继电器。下板包括电源(DC-DC)、继电器驱动电路、电压和电流采样保持电路。采样保持电路如图4,采样保持电路将互感模块输入进来的7路电压信号由OPA2171放大滤波,调理到0~2.5V的范围,由采样保持电路LF398锁存,然后通过接线柱连接到上板,将调理过后的信号输出到STM32F407。

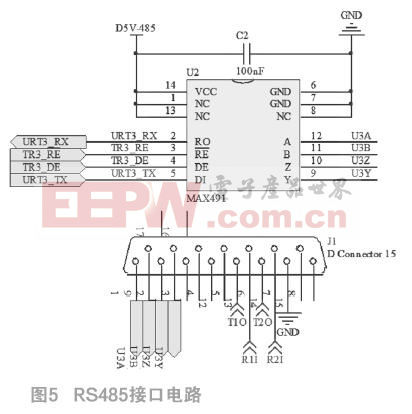

主控板上板包括D-Sub接口、LED状态显示灯、LCD、按键扩展接口和核心处理单元STM32F407VGT6。D-sub接口为RS232和RS485通信接口,RS232可以用来下载程序,而RS485为MODBUS-RTU从机接口。如图5为RS485的接口电路,使用MAX491将电平转换为RS485电平,可以实现全双工通信。状态显示灯可以显示目前两路电机的工作状态,上下各9个灯可以显示电机的9种故障,第一版程序中只检测了7种故障灯,另外2个状态灯作为备用,还包括1个测试灯和1个电源指示灯。LCD和按键扩展接口用于扩展人机交互板。

第三部分为键盘和LCD人机交互板,主要用来配置参数,显示工作状态和各相电压电流参数。第一版的人机交互板只预留了接口,没有进行调试。

4 电动机保护装置软件设计

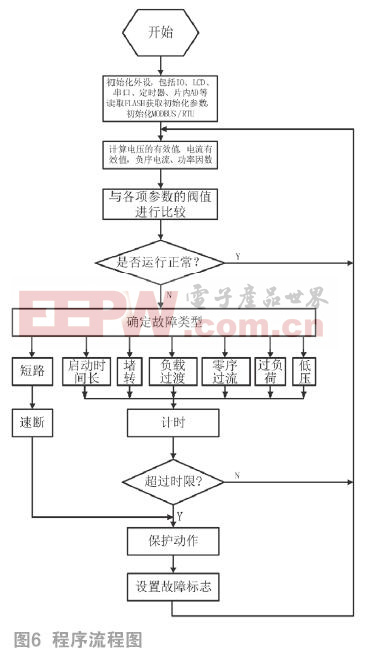

电机保护软件部分主要分为三个阶段,第一阶段是初始化,第二阶段是数据采集和故障判断,第三阶段是故障处理。电机保护的处理程序首先是对外设进行初始化,包括IO、LCD、串口、定时器、片内AD等,接着从STM32F407VGT6中的片内FLASH读取配置参数,配置保护装置的运行参数。此外通信部分使用到了MODBUS/RTU通信协议,需要初始化MODBUS从机。然后进入主循环,在主循环中完成数据采样、计算和故障判断,将各种故障分门别类地进行处理。STM32完成7个交流分量每周期36点信号采样并计算,在发生故障时迅速输出保护控制。主要处理的故障类型为短路、启动时间长、堵转、负序过流、零序过流、过负荷、低压等,针对不同的故障作出不同的动作,短路直接执行速断,其它的故障会有一定时间延时,根据故障不同,延时上会有一些差别。整体的软件流程图如图6所示。

5 总结

本文介绍了一个基于STM32的电机保护装置,通过对三相电机的电压电流进行采样,然后将采样信号分解为对称分量(正、负序)及同向的零序分量,使用对称分量法分析电机的工作状态。这套系统实现了人计交互,而且可以与MODBUS主机通信,可以远程配置和查看工作状态,方便了设备的调试安装。

参考文献:

[1] 于兴泉. 浅谈电动机保护器的历史及现状[J]. 露天采矿技术, 2005增刊:54~56.

[2] 戴馄. 我国电机保护现状与发展[J]. 趋势陶瓷研究与职业教育, 2004.2:22~24.

[3] 王维俭. 电气主设备继电保护原理与应用[M].中国电力出版社,2001.11.

[4] 阂令银. 交流电动机电子型保护器取代热继电保护器的探讨[J]. 露天采矿技术, 2005: 64~65.

[5] 刘一江,易理刚.高压异步电动机微机型综合保护研究[J]. 中小型电机, 2000,27(2):30~31.

本文来源于中国科技期刊《电子产品世界》2016年第8期第64页,欢迎您写论文时引用,并注明出处。

评论