耦合电容器事故原因

近些年来, 耦合电容器的烧损和爆炸事故时有发生, 而且这些电容器在事故前所做的预 防性试验都合格,投运后不久就发生事故。例如,某台 OY-220/√3 型耦合电容器,预防性 试验合格后,投运不到 20 天下节就发生粉碎性爆炸。因此耦合电容器的事故原因分析和防 止措施的研究引起现场的广泛重视。

本文引用地址:http://www.amcfsurvey.com/article/201297.htm一、事故原因

现场事故分析表明,事故的主要原因是制造质量问题,其表现为:

(一)电容芯子受潮

有的厂家对电容芯子烘干不好, 残留较多的水分, 有的厂家元件卷制后没有及时转人压 装车门压装,造成元件在空气中滞留时间太长,使电容芯子受潮,形成隐患。

(二)密封不良

主要是橡胶密封垫质量不佳,它的油泡溶胀率达不到要求;其次是密封性检查不严;另 外是在装配时螺栓紧得不当或经长途运输而松动,从而使密封失效,导致渗漏油,影响绝缘 性能。 例如, 某台 OY-110/√3 型耦合电容器烧损就是由于渗漏油引起的。 再如, 某台 OY-110 /√3 型耦合电容器在运行中爆炸,主要原因是盖板上的密封螺栓压接不紧,耐油橡胶垫不 起密封作用,雨水沿密封螺栓进入耦合电容器内部,使绝缘降低,造成击穿爆炸。

(三)结构设计不合理

有的出厂成品不能保证在运行温度下恒正压, 有的不装或少装扩张器; 有的在常压下注 油,因而会出现负压,容易受潮。在浙江的 6 台耦合电容器事故中,非压力注油而造成的有 5 台,山东在 5 台事故中占 4 台。

(四)夹板在制造和加工时有缺陷

现场解剖发现,采用环氧玻璃丝板或酚醛布板作为底村热压成形时,浸渍性差、粘结力 差,容易形成气隙,或在割制加工中严重受潮,这些原因都可能使夹板在运行电压下发生局 部放电,从而降低夹板的绝缘性能。夹板缺陷是耦合电容器事故的一个很重要原因。

(五)现用的电容器油所含芳香烃成价偏少

电容器油在高电场作用下发生局部放电时, 由于离子撞击作用使油分解而析出气体 (主 要是氢气),同时生成固体蜡状物(X 蜡)。而芳香烃是环状结构的不饱和烃,它可与电容 器油中析出的氢气结合,防止气体析出。但由于油中含芳香烃较少,致使气体吸收不掉,这 就加剧了局部放电,逐渐使介质老化,以致破坏。

(六)元件开焊

耦合电容器由 100 个左右的元件申联组成,焊头很多、如果有虚焊或脱焊现象时,在运 行电压作用下会打火,使油质劣化、介质被腐蚀,造成事故。安徽省滁县某变电所的一台 OY-110/√3 型耦合电容器就是因开焊而导致的爆炸。

另外,在运输过程中,若将设备卧倒放置时,往往容易发生元件错位,这也就有可能造 成类似开焊的缺陷。

(七)设备引线有放电现象

早期产品引线未包绝缘,可能与处于悬浮电位的扩张器放电。东北云峰发电厂的一台 OY-110/√3 型耦合电容器就是因上述原因而爆炸。

应当指出,《电气设备预防性试验规程》(1985 年版)规定的试验项目对检出耦合电 容器缺陷的效果是不够理想的。这是因为:

(1)正常测量绝缘电阻对检出绝缘缺陷或开焊的效果不好。对于电容元件间的开焊或 未焊, 一般认为可用绝缘电阻表在测试过程中是否有充电过程或放电时是否有放电声作出判 断,但由于耦合电容器有 100 个左右的元件串联组成,元件问的连接片间隙很小,绝缘电阻 表的电压又高,因此,在充放电过程中均因间隙发生稳定火花放电而难以反映出来。

对于电容元件受潮或局部缺陷,只有在串联回路中有部分完好的元件,也很难发现。如某台 耦合电容器已严重受潮,其绝缘电阻尚有 750MΩ 。

(2)测量电容值对检出受潮和缺油的可能性不大。据报导,对发生事故的耦合电容器, 其电容量的变化均在合格的范围内; 两个别元件击穿所占元件总数的比例也很小。 所以在实 践中, 用电容值的偏差不超过 (十 10%-5%) 标称值的标准来检出受潮和缺陷的可能性不大。 另外,测量结果的准确性还受多种因素的影响,例如:①标准电容器受潮;②外界强烈的电 场干扰;③电桥的接线方式;④电桥的精度等。这些都影响检出效果。

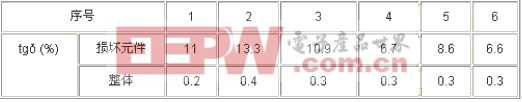

(3)测量介质损耗因数也难于检出绝缘缺陷。由于耦合电容器是由 100 个左右的电容 元件串联而成,测量整体的介质损耗因数不能反映个别元件介质损耗团数的变化。例如,某 台 OY-110/√3 型耦合电容器,每一个元件的电容量约为 0.7μ F,几个元件绝缘不良,介 质损耗因数很大,但总的介质损耗因数变化却不大。表 5-8 列出了 6 台耦合电容器单个电 容元件及整体的介质损耗因数。由表 5-8 可见,即使单个电容元件的介质损耗因数很大, 电容器整体的介质损耗因数仍在合格范围内。

表 5-8 耦合电容器元件及整体的介质损耗因数

二、预防措施

(1)提高产品质量,消除先天性缺陷。

(2)应按规定的周期进行渗漏油检查,发现渗漏油时停止使用。

(3)应按规定的周期测量电容值、tgδ 、极间绝缘电阻、低压端对地绝缘电阻。测量 结果应符合《电气设备预防性试验规程》要求。

(4)积极开展新的测试项目,如带电测量电容电流、局部放电、交流耐压试验和色谱 分析等。色谱数据分析,应以特征气体含量分析为主,其注意值可参考互感器和套管的注意 值。

(5)对新装的调合电容器应选用“在运行温度下始终保持正压力”的产品。

(6)建议制造厂在电容器上加装油位指示器、压力释放装置,对扩张器、销子作等电 位连接。出厂试验增加“局部放电测量”数据。

评论