变压器冷却系统的节能降噪

随着国民经济不断发展,供电企业所承担的任务不断加重,为提高供电质量和保证供电需求是电力部门的职责。在这种情况下,电力企业就要依靠经济运行来提高企业内部效益和社会效益,以努力超越,追求卓越的精神,为社会做出节能降噪的榜样。电力企业在供电设备运行中,有不少设备是能源消耗设备。而减少能源消耗,降低运行成本,始终是供电企业开源节流的目标。如何寻找降低供电运行设备的消耗,是解决供电企业经济运行和经济效益的关键。经多年来观察研究和论证,作者认为主变压器冷却系统辅机的消耗是可以进行更新改造的项目,也就是说主变压器冷却系统的节能降噪改造已迫在眉睫,同时选用经济实用的新型冷却系统和如何经济改造是目前要解决的问题。我国20世纪90年代及以前生产的强迫油循环风冷却系统和风冷管式冷却系统与目前国内生产使用运行的新型片式冷却系统相比存在着许多问题和不足,且好多地方存在不同程度的缺陷。因此,许多老式冷却系统需要进行更新改造,若不及时解决这些缺陷和问题,就难以保证供电设备的安全经济运行。

本文引用地址:http://www.amcfsurvey.com/article/200806.htm一、220kV变压器老式冷却系统运行中存在的问题

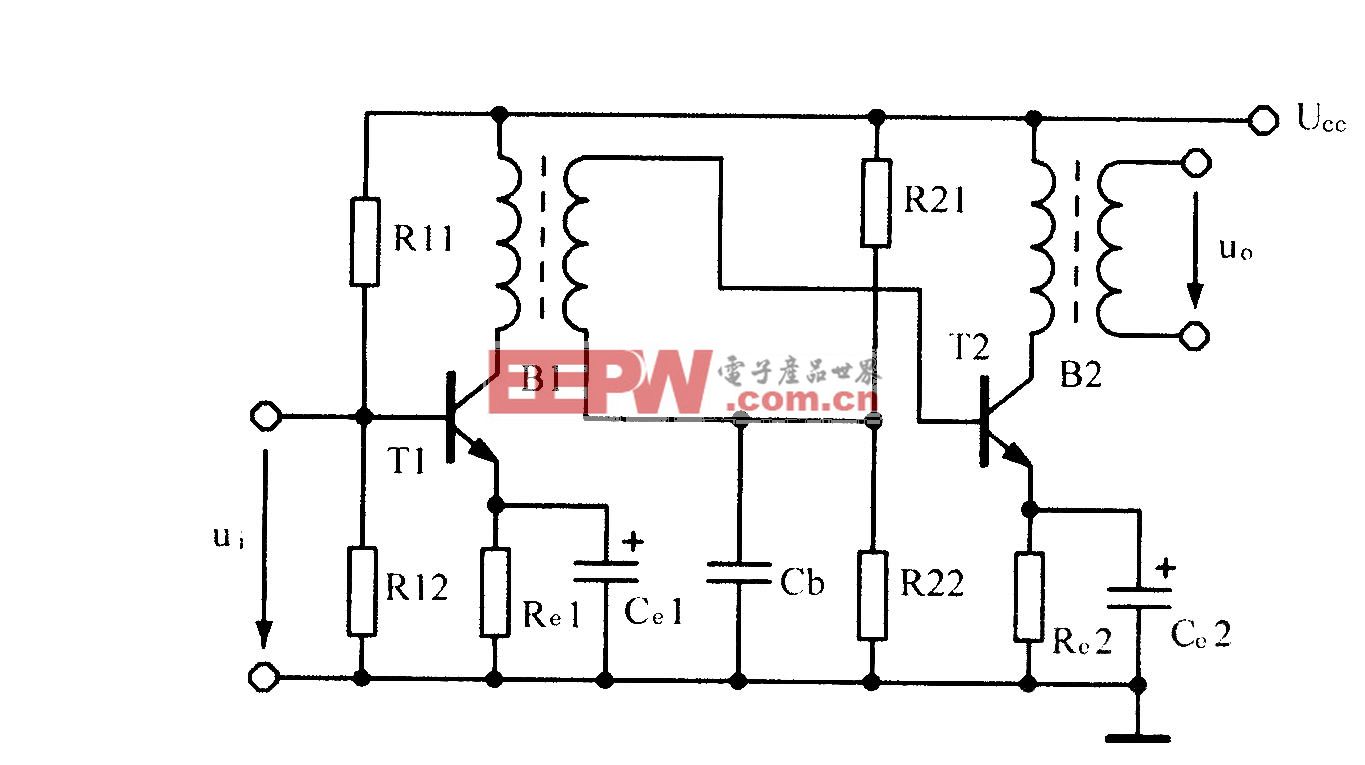

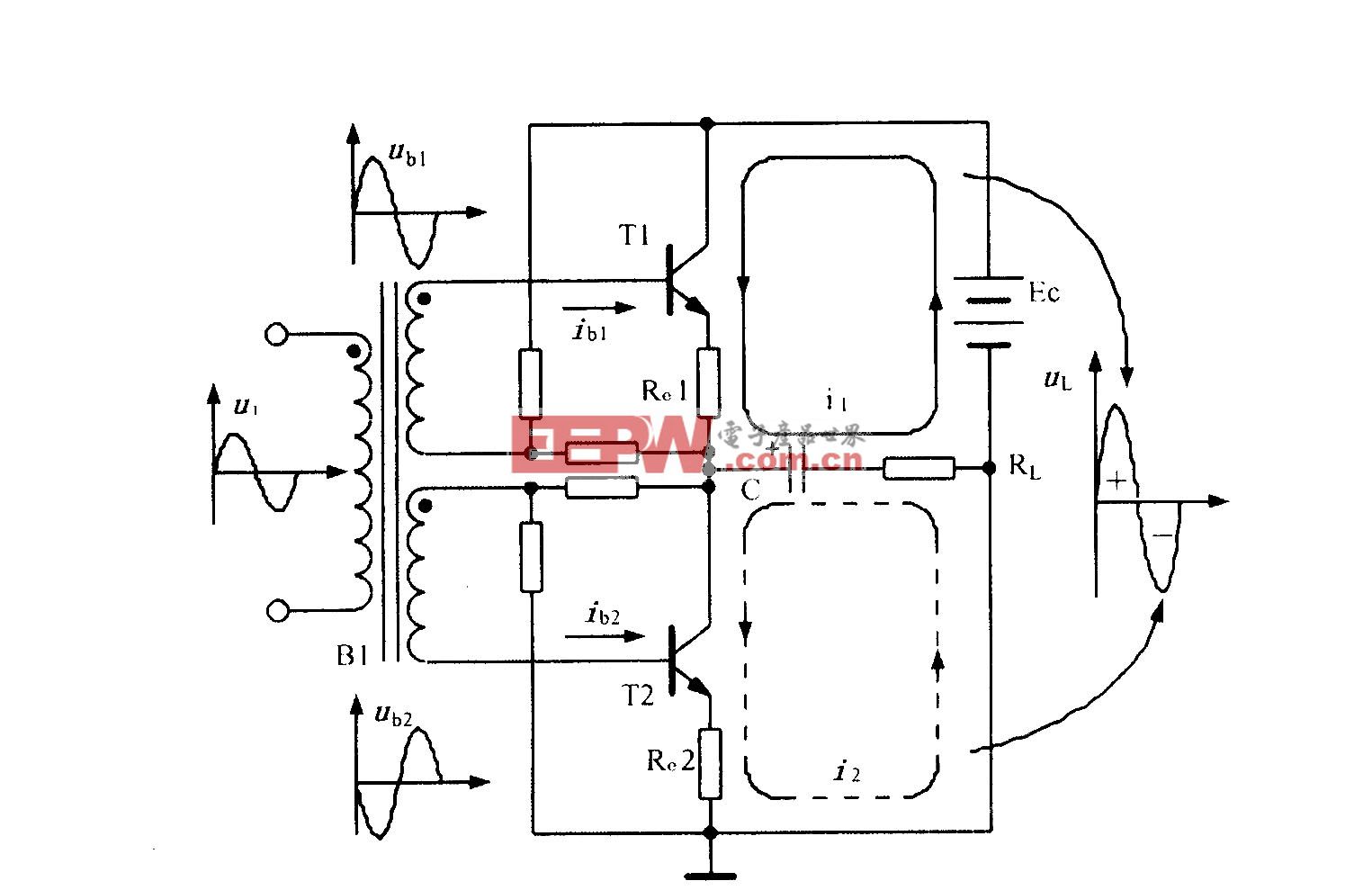

目前,许多面手220Kv以上主变压器的老式冷却系统一般采用YF-80、YF-100、YF-120型号的冷却系统,属于多回路结构系统,它存在的缺陷和问题有以下几点:

1.冷却系统容量小、故障低、散热能量不足

以YF-100型号为例。其中散热管与冷却系统上、下集油室采用胀压式连接,且在集油室内焊有隔板,形成多个回路的油循环路径,潜油泵的时油的进油口直接安装在第一个回路上,出油口通过装有油流速器的联管接至到第二个回路上。而冷却翅片管为皱折翅片管,该皱折型翅片管空气侧压降大、散热系数小、且又因多回路结构,散管路和冷却管路径小,直角弯多,所以系统循环油流小,冷却容量不能保证,造成冷却效果差。同时由于长时间运行,冷却器内部翅片与散热管间造成污物沉积,导致冷却器散热效果更差使实际额定冷却容量不足90kW。

2.辅机耗电多

FY-100型风冷却器,每台配有4台0.37KW变压器风扇电动机和1台3KW变压器潜油泵,总损耗约4.5KW。按每年平均运行6000h,风冷却器单台年耗电量约为4.5×6000=27000KW h。若按我国企业工业用电0.75元/ kW h计算,耗资约20余万元。

3.密封接触点多,渗漏油几率大

YF-100型冷却器共有密封胶垫约十几处,经过多年阳光照射和风雨吹淋,胶垫出现老化,容易发生渗油现象。在电源电气控制方面,装置均为国家电气元件,在高速运行和频繁操作中经常会出现各种各样的电气故障。风扇电动机和控制回路出现故障问题对变压器温度升高影响很大,这些问题严重影响供电安全和供电质量。

4.维护工作量大

YF-100型风冷却器,以每台变压器按10组计算。风扇电动机为40台,变压器潜油泵为10台,共计50台设备,显而易见,其工作维护量相当大。

5.风冷却系统运行噪音大

YF-100型号风扇电动机运行噪音在,经过现场测试运行人员噪音已达到90dB左右,不符合现行国际标准和环保要求。尤其在居民住宅附近产生的噪音,严重影响周边居民生活。

二、110kV以下变压器冷却系统运行存在问题。

老式110kV以下变压器冷却系统为圆管或扁管风冷却系统,其冷支面积小、效率低、散热能力不足。每个散热器散热面积只有0.05×3×60+0.05×2.5×60=16.5O。

辅机损耗大、耗电多。每台散热器为2台0.25kW电动机。以每台变压器为8台散热器计算,辅机损耗功率为4KW。每年运行时间为6500h,则每台变压器年耗电量为26000kwh。由此看来,变压器维护的劳动强度也非常大。同样,变压器运行噪音大,风扇电动机运行噪音大,经过现场测试运行噪音已过到80dB左右,不符合现在国际标准和环保要求,并严重影响周边居民生活。

如上所述,变压器老式冷却系统在运行中存在易渗漏油、易积污、油路曲折、冷却容

另外油等问题。这些问题存在,使变压器维护工作量加大,运行成本提高。同样也影响变压器安全运行和供电可靠性。

三、改造变压器老式冷却系统的可行性

鉴于变压器冷却系统存在诸多缺陷和不足问题。就应该进行适合变压器经济运行结构的机关麻木木新式冷却系统改造。经过作者分析和论证,冷却系统改造可分为220kV变压器系统改造和110kV以下变压器冷却系统改造。

在220kV变压器改造中,由于老式变压器的油箱、器身缘结构等宽裕度都比较大的特点,是有利于将强迫油循环冷却系统,改造为片式散热风冷却系统。

在110kV变压器改造中,将老式变压器带风扇扁管冷却散热系统,改造为片式自然冷却散热系统。更新改造老式变压器冷却系统应考虑变压器运行中的安全性和效果性。在更新改造过程中,对变压器本体进、出油管和散热器主油管路进行彻底改造,以增大油管路直径,使其增加流量和畅通。这样可以减阻力,使冷却油顺利通过变压器进油口,及时达到变压器器身内部。变压器内部热油经过顺畅的油管路靠温差产生的热浮力的作用,被直接送到冷却系统内部进行散热降温。

变压器发热与散热是一对矛盾。如果变压器散热能力强,其温升自然就低,温度降低了变压器安全运行就可靠了,变压器使用寿命相应也就提高了。

四、更新改造

几年来,许多单位与变压器制造厂在现场共同对变压器老式冷却系统进行了更新改造,取得良好效果。通过对原有冷却系统不足的分析、研究、论证和现场考察。沼姓攵孕缘厝范ǜ新改造原则。在更新改造过程中,应按照新图纸、新工艺的技术要求,进行认真细致地操作改造。

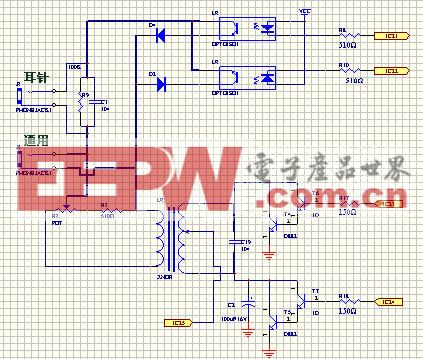

在一台SFSPZ9—150000/220型号变压器改造为例,首先按图纸要求的位置在变压器上、下节油箱上,各开4个直径为150MM口径上出、下进油口,焊接管口与直径240MM主联管法兰接口,主联管上焊接24个直径80法兰,安装24个PC—2800/22型号的片式散热器。在所有焊接口上保证所焊接法兰横平竖直,以确保散热器安装尺寸正确。由于淘汰了老式冷却系统。在变压器上、下油箱中留下原有接口,所以在改造中还需要对原有接口进行封堵材料应事先按技术要求进行加工,原有接口,确保封堵后原有接口的机械强度和平整美观。

另外,现场吊芯改造老式冷却系统,严格按吊芯技术规定要求应严格做好防火措施,避免火灾意外发生。

五、改造前后的对比

1.散热面积

改造前变压器冷却系统使用的冷却器为YF—100型号,每变压器按10台计算,其总散热面积:0.045×3×86×10=116.1O

改造后变压器使用的片式散热器为PC-2800/22型号,每变压器按24台计算。其总散热面积为:0.52×2.8×22×24=768.7O。改造前后散热面积增加为768.7-116.1=652.6O,散热面积扩大了6倍。使改造后变压器的运行温度在相同技术条件和环境下条件运行时可降低10-18度以上。

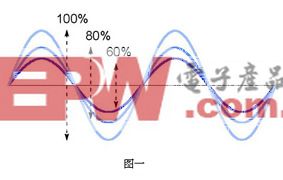

改造前变压器使用YF-100型号冷却器,每台损耗4.5kW,按10台计算总损耗为45kW,每年耗电量按6000H计算为270000KWH。旧冷却器运行噪音高达90dB左右。

改造后变压器使用PC-2800/22型号片式散热器,每两面三刀片使用一台0.55kW风扇电机进行散热。因此,耗电量可以减少85%以上,大大节约能源。因风扇电动机选用DBF—7Q8型号低噪音电动机,所以运行噪音只有60dB左右,这样大大降低噪音,符合国际标准和环保要求。

3.减少运行成本和维护工作

变压器冷却系统改造后,使运行成本和工和维护量有明显减少。改造后变压器减少潜油泵、电电动机、流速继电器、减少碟阀和各种密封胶垫及渗漏点,防渗漏性能大大提高。外形结构美观大方,减少了变压器缺陷和故障的发生几率,进而担高变压器运行质量,确保变压器安全运行。同时,减少运行维护工作量,从而降低了变压器运行成本。改造后变压器在相同条件下运行,使用寿命也有相应提高。

至于110kV以下变压器冷却改造,方法是将带风扇电动机扁管冷却散热系统,改造为片式自然冷却散热系统。改造后的片式自然冷却散热系统,不但增加了散热面积达人50%以上。而且去除了风扇电动机后,使辅机节能达100%,降低噪音也达30%左右,变压器运行温度也降低了10度以上,这样变压器使用寿命得到提高,保证了电网安全运行。

六、结束

综上所述,变压器冷却系统的更新改造,使变压器运行温度可有明显降低和改善。变压器渗漏没现象也大为减少、辅机损耗和运行噪音显著降低,达到了变压器冷却系统的节能降噪的目的。所以在以后变压器冷却系统节能降噪的更新改造工作中,只要把改造工作做细、做得合理,所产生的社会效益、经济效益是很可观的。我们要充分利用现有变压器资源,把变压器风冷却系统改造工作做到投资少、见效快,大力推广改造应用技术,在改造过程中不断创新,为增强电力输出能力、缓解供电压力、保证电力系统安全经济运行做出贡献。

评论