JMP统计方法在制药行业质量管理中的应用

国内制药行业有个很好玩的现象,就是从政府部门到企业都在强调质量的重要性,国外的三字经也学了不少,用了不少,最典型就是GMP了。在一窝蜂的上了GMP、GSP、GXP之后,质量却还是那个质量,问题也还是那个问题。

国产药品的质量不仅让国人担心,大洋彼岸也有了一些动静。

去年下旬,欧盟“关于化学品注册、评估、许可和限制法案”正式生效,近期美国FDA也加强了对原产地中国的药品加强了进口监管措施。

而在国内,因为医药质量而导致的重大事件屡见不鲜,“齐二药”到“欣弗”,医药质量给我们的教训太深刻了。这样的质量,不要说和国际对手竞争,简直就是谋财害命了。

那么,GMP之后,我们如何提升药品质量?

和传统制造业(如机械行业)不同,药品的质量和药品研发相关度更高。生产过程的稳定性是质量波动的一个来源,而另一个层面,即设计质量,则和生产无关。

无论是生产质量,还是设计质量,都和统计方法紧密相连。如今的医药研发,已经完全依赖统计方法进行了。而药品的生产,倒开始和电脑相仿,开始搞“代工”生产了。研发是个非常专业而复杂的课题,在笔者的下一篇文章中将专门针对研发过程的质量提升展开讨论。这里,我们主要谈谈生产质量管理。

药品制造业属于流程行业,药品生产的过程稳定性对于药物最终质量的影响非常关键。而用统计方法提高过程稳定性和工艺能力是目前全球药厂的普遍做法。遗憾的是,我国医药生产领域在这一方面还有待提高。

下面就以世界药厂排名前5名的某欧洲大厂B的药品质量提升为例,详细介绍如何用统计方法提升产品质量。

B公司在全球范围内将统计工具的应用纳入到标准质量管理的工作内容当中。不同的西药产品有各自不同的物理、化学特性。对于丸剂、片剂来说,比较具有共性的一个参数就是溶解度了。溶解度的大小,决定了一片药片有多少成分在设计时间内对受体发挥了效用。简言之,药品被吞服了却没有完全溶化,药效当然被打了折扣。

B公司质量部开展药片溶解度提升的项目过程如下:

1.定义质量标准,找到目前产品和期望值之间的差距

对抽样数据进行简单分析,发现产品不合格率很高,16%批次的产品没有达到溶解度放行要求。Cpk为0.27,仅相当于2.3 sigma,这肯定不是一个好的流程,更是远远没有达到六西格玛流程。

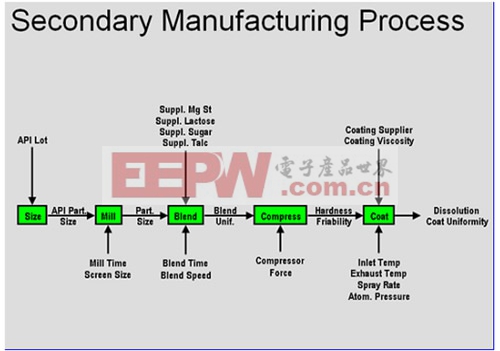

2.确定生产流程和可能的影响因素

该药片的生产过程大致如下图所示。每个过程的初始变量,过程变量都一一做了标注。这些变量是根据工作人员进行大规模头脑风暴,结合生产管理人员的质量管理经验进行初步挑选的。

3.用统计工具进行分析,找到影响溶解度的关键因素,和影响方程y=f(x)

这一步是非常关键的分析步骤。正确的统计工具和方法,可以得到正确的结论,并且简化分析流程,降低质量改善人员的学习时间,并且提高结果的可读性。

B公司在全球范围内采用了来自SAS公司的高端统计分析软件工具JMP。JMP在统计方法上集成了SAS在统计学方面的优势,并且在图形展示和易用性方面非常有特色。

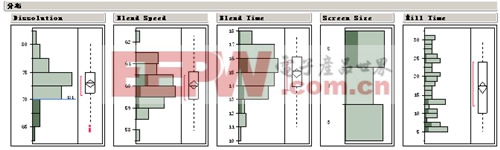

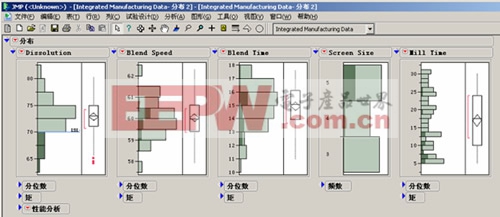

下图是JMP对这批样本数据进行分布图分析的结果:

JMP软件支持直接图形编辑,所以笔者把截屏图形和JMP直接编辑的图形都贴这这里,供参考和对比

和普通六西格玛软件或者统计分析软件不同,JMP的“交互式图形设计”允许质量管理人员点击鼠标,选定图形左面第一个图形,即溶解度图形中的任意一部分。该部分数据在其他数据里面的分布情况可以自动被颜色加深。

在上图中,选定溶解度不合格的部分,即低于70的部分,这部分不合格产品的其他参数马上被显示(而且,在后台的数据部分也被自动选中)。显而易见,第四列图形,即“screen size”参数的分布图中,screen size=5的那部分数据贡献了大多数的不合格产品,而3完全没有影响,4的影响则很小。

这样的功能,可以让使用者一下子看到X变量对于Y变量的影响,既直观,又不需要太强的统计知识背景,使得统计工具在质量管理中的应用变得很傻瓜化,简单化,高效化。

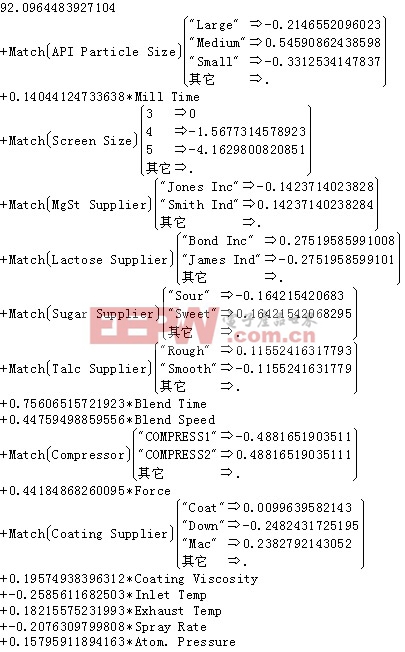

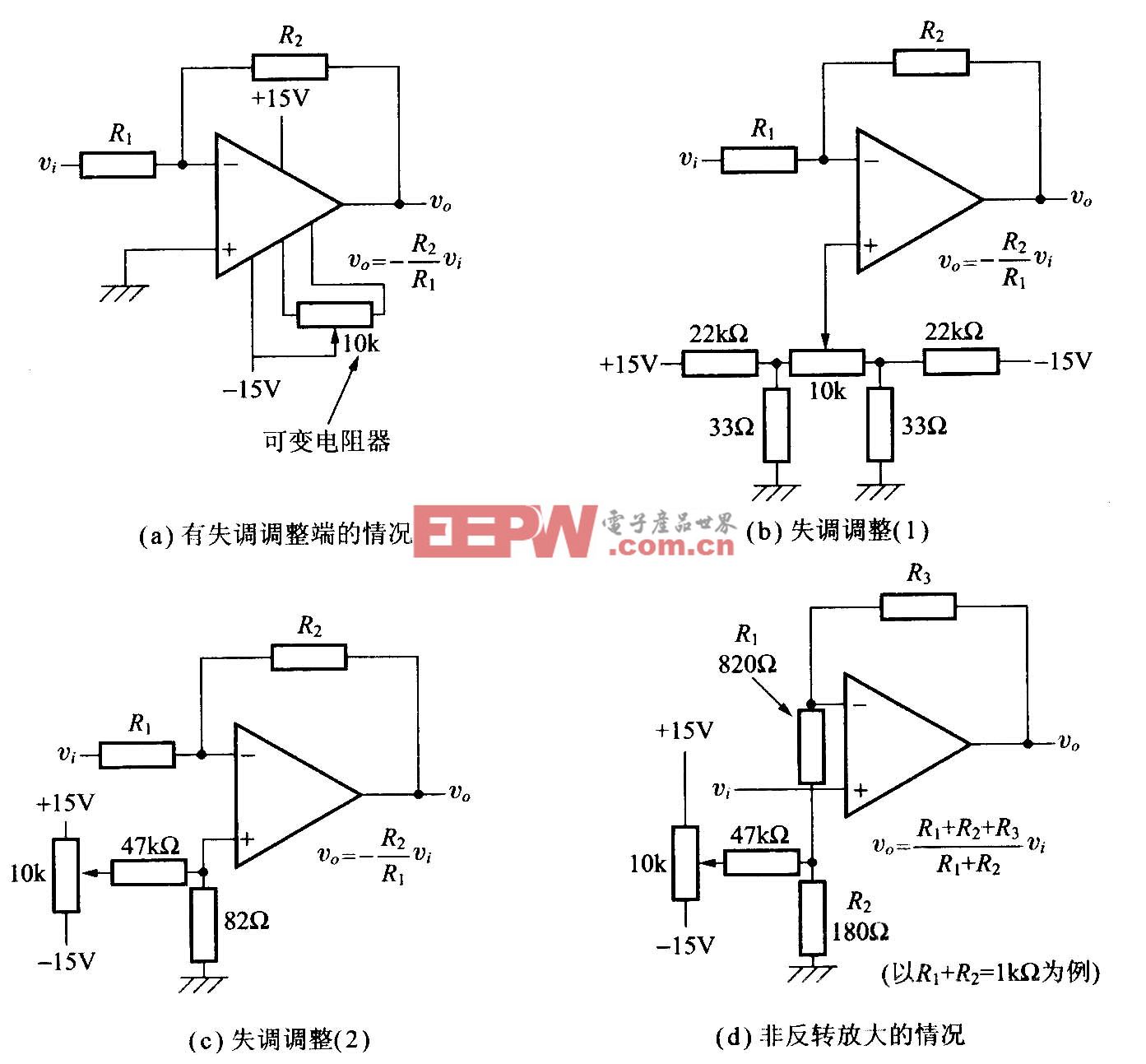

4.产生改善方案

而统计工具的专业性使用则在这一步得到明显的体现。下图是所有X变量和溶解度Y之间关系的表达式。从表达式可以看到,screen size和Y值的关系很明显:当为3的时候,对Y没有任何负面影响;为4的时候,对Y略有影响,为5的时候,对Y的影响被扩大了-4.16倍。这样的分析结果和第三步通过交互式图形进行分析的时候完全吻合。

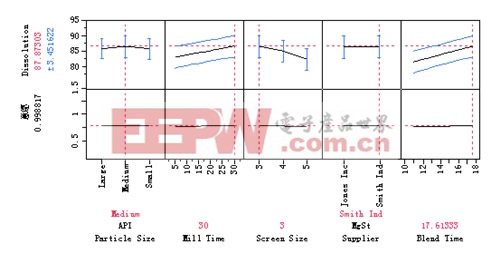

对于应用人员来说,这样的表达式具备很好的数学意义,但是不易于解决问题。JMP采用了图形化的方式来展示这个表达式,我们截取了这个表达式的一部分图形,被称为“预测刻画器”,展示如下。

为了得到Y即溶解度的最大值,只需点击图形刻画器菜单,选择“最大 化意愿”,软件会自动算出当Y最大的时候,对应的X参数分别取哪些值。图中,Y最大值为87.87303,对应的X分别为:

API Particle Size =Medium

Mill time(研磨时间)=30

Screen Size =3 (这个结果也进一步验证了前面的交互性图形分析的结论)

……

5.测试改善方案,进一步完善改善方案

JMP另一非常显著的特色在于模拟。JMP不仅仅是个强大的统计分析软件,还自带了内容丰富、功能也非常强大的模拟器,无需另外购买数据模拟软件。

B公司质量管理人员利用模拟功能,根据工厂现场生产的情况,在软件中花费短短几秒种,模拟了100万行数据,然后利用上述方程式,带入模拟数据,得到100万个Y值。对这100万个Y进行简单分析即可以发现该组数据的CPK>2,可见结果比六个西格玛还要好!

6.试生产

B公司于2005年根据上述改善方案进行试生产,结果大大超出管理者预期:溶解度参数远远超出预期,仅此一项改善项目,每年就为公司节省成本达200万欧元以上。

7.反馈,持续改进

事实胜于雄辩。B公司质量管理人员从应用统计方法改善质量中得到巨大的鼓励和信心,进一步把统计方法大规模扩展到改善药品质量的各个环节中去,这进一步巩固了B公司作为全球制药领袖的地位

统计方法在质量管理工作中的应用对于国内药企来说仅仅处于入门阶段。笔者希望借助这样的探讨和案例分析,能够为我国制药企业的质量改善工作提供一点启发。我们发现,统计工具的优劣和企业对于质量工作的重视程度两个因素非常关键。以上述统计工具为例,笔者从SAS公司美国总部了解到,JMP将来自统计领袖SAS的优势发挥得很好,再加上优秀的图形功能和一些同类软件如Minitab等不能提供的高端统计工具如数据挖掘、模拟等功能,使得全球制药企业前20强企业都在使用JMP作为产品研发和生产质量改进的工具。就连美国FDA,在其网站上唯一提到的统计分析软件,也就是JMP和SAS(两者为同一公司产品)。

那么另一个要素,也就是企业对于质量工作的重视程度,就要国内药企们自己解决了。

评论