基于双MCU架构的ABS/ASR/VDC故障诊断系统

集成了防抱死制动系统ABS(Anti-lock Braking System)、驱动防滑控制系统ASR(Acceleration Slip Regulation System)与车辆动力学控制系统VDC(Vehicle Dynamic Control System)的ABS/ASR/VDC集成系统是汽车主动安全性控制系统的核心装置之一。该系统可显著提高车辆的制动性、驱动性、转向可操纵性和横向稳定性,减少轮胎磨损和事故风险,增加行驶安全性和驾驶轻便性[1]。

本文引用地址:http://www.amcfsurvey.com/article/196992.htm为提高系统的可靠性,世界各大汽车整车厂或零部件厂商在推出的ABS/ASR/VDC产品中都配有故障诊断系统。该系统通过有关电气元件状态参数的在线测试,监控ABS/ASR/VDC系统的工作状况,实现了系统自诊断。

ABS/ASR/VDC系统常见的主要故障发生在电磁阀、轮速传感器、电源、电子控制单元ECU(Electronic Control Unit)、电磁阀总开关等部位[2]。在ABS/ASR/VDC故障诊断系统中,要对稳压电源、轮速处理电路、电磁阀驱动电路、电磁阀总开关等进行监测。当ABS/ASR/VDC系统出现故障时,关闭电磁阀总开关,使ABS/ASR/VDC退出工作,恢复到常规制动与驱动,同时存储故障代码,供维修时使用。故障代码可以通过不同的方式显示:由仪表盘的故障警告灯闪烁故障代码;由仪表盘上的显示屏直接显示故障代码的数字和信息资料;用专用的故障检测仪连接到诊断座上,读取故障代码[3]。

现代汽车上装备的ABS/ASR/VDC系统的故障诊断过程一般可分为三个阶段[4]:(1)系统静态自检;(2)汽车起步时的动态自检;(3)汽车行驶中的定时动态自检。

1 ABS/ASR/VDC系统关键部件的故障诊断电路

ABS/ASR/VDC系统ECU主要实现轮速信号采集与处理、控制软件存储与运行、压力调节器电磁阀驱动以及与其他ECU或计算机进行通信等功能。目前国际上几大ABS/ASR/VDC系统生产厂商都采用了主、辅双MCU的总体设计方案:主MCU主要负责信号采集、计算处理,并根据控制逻辑产生相应的控制指令输出到系统执行机构;辅MCU主要负责检测主MCU运行状况,并具备一定故障检测和应急处理功能,当检测到主MCU不能正常工作或发现故障时,ABS/ASR/VDC及时退出控制并恢复常规制动与驱动。本文研究并设计了基于双MCU架构的ABS/ASR/VDC故障诊断系统。

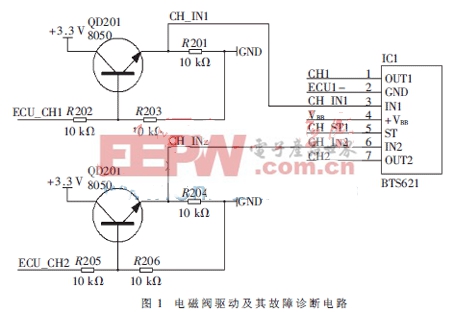

1.1 电磁阀故障诊断电路

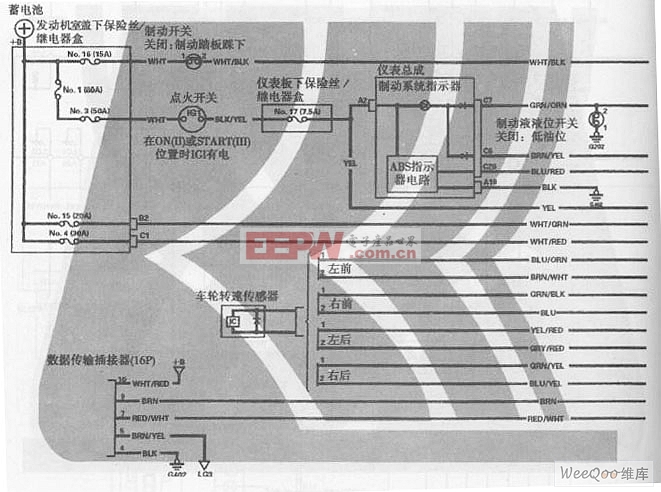

MCU对轮速输入数据进行分析、处理后,经一定的控制逻辑判断后输出相应的控制信号。控制信号必须经过功率放大后才能驱动执行机构。驱动电路的主要作用是把MCU输出的TTL电平转换为执行机构所需要的驱动电平,而且把很小的电流放大到足够驱动执行机构。另外,由于驱动执行机构动作时电流大、变化快,处理不当将对电源电压干扰很大、引起较大波动。为了减小干扰,在驱动电路和其他电路之间进行电气隔离。驱动电路附带有故障监测电路,实时监测电磁阀工作状态,及时将故障信息反馈给MCU。电磁阀驱动及其故障诊断电路如图1所示。

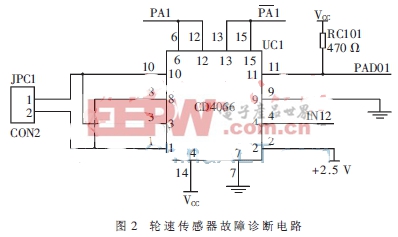

1.2 轮速传感器故障诊断电路

磁电式轮速传感器的静态故障包括传感器内部电磁线圈的短路和断路,系统自检时能通过硬件故障诊断电路作出判断和监测。本文设计了一个分压电路,通过测量传感器电磁线圈上的分压值反映传感器内阻,从而判断有无短路、断路故障。选择CD4066(四通道双向模拟开关)控制分压电路与轮速信号输出分时工作。分压电路的总电压为+5 V,与电阻R、芯片CD4066、传感器内阻和接地相连组成一个回路。图2所示为轮速传感器故障诊断电路图。

电路的工作原理是当PA1输出高电平时,引脚6、12为高电平,控制引脚8和9以及引脚10和11均导通,此时,+5 V电源电压经过RC101和CD4066内阻、传感器内阻到地构成回路,PAD01处的电压值间接反映传感器的内阻,接入辅MCU的AD转换通道,将转换数值与短路限压值3.05 V和断路限压值4.5 V分别比较即可推断传感器有无短路、断路故障;当PA1输出为低电平时,经过反相器,PA1输出为高电平,输入到引脚13、15,控制引脚1和2以及引脚3和4均导通,从而传感器输出的轮速信号就进入轮速处理电路。

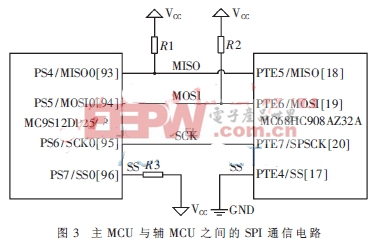

1.3 MCU故障诊断电路设计

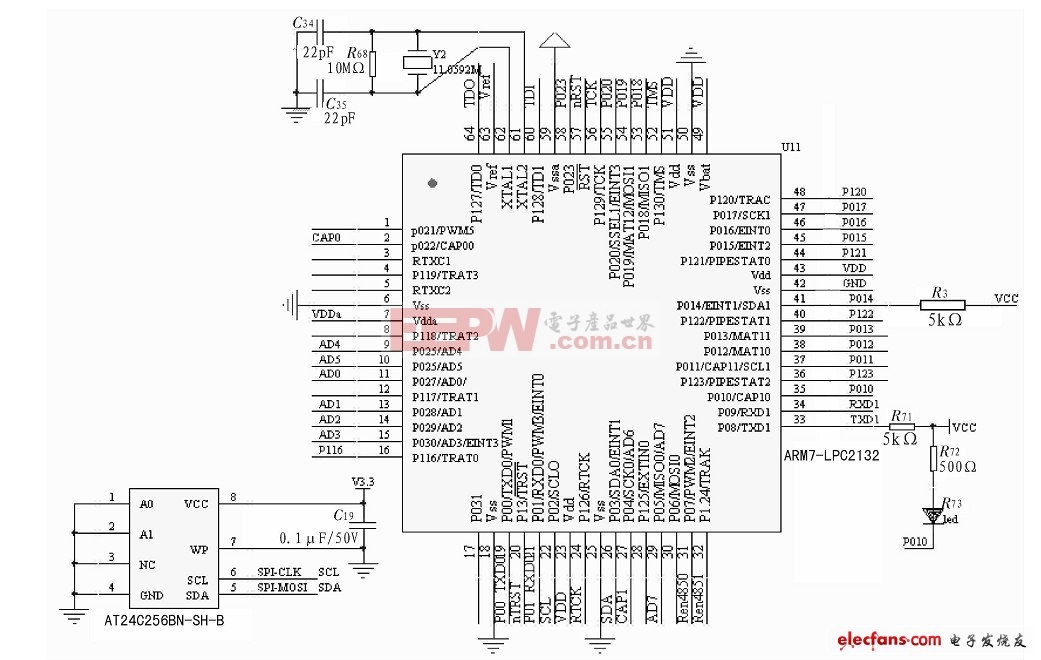

为保证主MCU安全可靠运行,设计了SPI(Serial Peripheral Interface)接口通信电路,辅MCU通过通信实现对主MCU的监控。SPI是一种高速高效率的同步串行接口,主要用于MCU与外部的接口芯片交换数据。通过分别拉高和拉低从属选择(SS)引脚,设定主MCU为主机模式,辅MCU为从机模式。具体的SPI通信电路如图3所示。

2 故障诊断接口电路设计

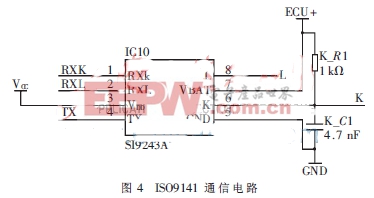

国际上现行通用的故障诊断接口和标准为OBD-II,它包括SAE J-1850 PWM、SAE J-1850 VPW和ISO 9141三种形式。LIN(Local Interconnect Network)[5]是一种遵循ISO9141协议规范的低成本的串行通信网络,广泛应用于汽车分布式电子系统控制和故障诊断,其目标是为现有汽车网络提供辅助功能。因此,LIN总线是一种辅助的总线网络,在不需要CAN总线的带宽和多功能的场合(比如智能传感器和制动装置之间的通信),使用LIN总线可大大节省成本。LIN网络也已经成为国际上一种标准的故障诊断协议接口。

本文采用ISO9141-2协议,选用双向通信芯片为Vishay Siliconix公司生产的单端总线收发器SI9243A[6]。该芯片设计符合ISO9141故障诊断系统要求,内置有双向通信的K线驱动器和在数据传输前起唤醒功能的L线接收器,通信电路如图4所示。

3 故障诊断软件设计

ABS/ASR/VDC故障诊断系统的软件包括两部分,即系统上电和汽车起步时初始自检和行驶过程中的在线检测。

系统自检时故障指示灯首先点亮,据此也可以检查故障指示灯及其线路是否存在故障。如果自检通过,则约3 s后故障指示灯熄灭,系统自检结束。自检时若发现系统中存在故障,则以故障代码的形式存储故障信息,故障指示灯持续点亮以提醒驾驶员ABS/ASR/VDC系统出现故障。同时,ABS/ASR/VDC系统退出,常规制动与驱动恢复。自检若没有检测到故障,则软件继续运行。

初始自检项目主要包括:

(1)系统中已存故障信息的检测和某些故障信息的复查;

(2)通过SPI通信检测主、辅MCU的工作情况;

(3)电磁阀总开关的检查:打开和关闭电磁阀总开关,通过测定电磁阀驱动芯片供电电压VBB的值判断电磁阀总开关的工作情况;

(4)电磁阀功能的检查:驱动电磁阀工作,判断是否正常工作;

(5)轮速传感器静态故障和汽车起步时轮速相差过大故障的检查;

(6)对关键软件部分的检测,判断程序是否正常运行。

工作过程中还要通过ABS/ASR/VDC故障诊断系统实时监测关键部分的工作状况,如果发现故障应立即处理。在线故障诊断主要包括轮速信号的动态检测、电磁阀实时监测和主MCU的实时监测。

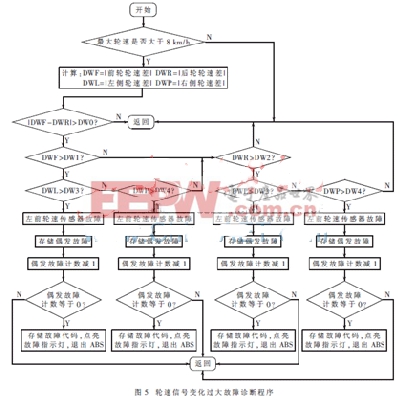

轮速实时诊断程序通过一定算法判断轮速信号是否异常,程序逻辑判断如图5所示。当前轮轮速差与后轮轮速差的绝对值超出设定的门限值时,按照程序逻辑判断各轮速信号是否存在故障。图中DWF、DWR、DWL、DWP分别为前轮轮速差、后轮轮速差、左侧轮轮速差、右侧轮轮速差之绝对值;DW0为前轮轮速差和后轮轮速差的差值门限值,DW1、DW2、DW3、DW4分别为DWF、DWR、DWL、DWP的门限值。考虑道路法规和汽车实际行驶工况,通过理论计算初步确定各门限,再通过试验修正。修正后的各门限值为:DW0=2 km/h,DW1=6 km/h,DW2=5 km/h,DW3=7 km/h,DW4=7 km/h。

4 故障诊断试验验证

在ABS/ASR/VDC系统的标定试验过程中,当电磁阀或轮速等突发意外故障时,故障指示灯都能点亮,同时退出ABS/ASR/VDC控制。这说明设计的故障诊断系统能准确实现电磁阀、轮速传感器等的故障诊断与处理。ECU和故障诊断仪之间通过通信可实现故障代码的读取、显示或清除等功能。

将设计的故障诊断系统应用于自主开发的ABS/ASR/VDC集成系统,进行了实车道路试验。试验结果表明:开发的故障诊断系统可以及时发现关键部件故障,并存储故障代码、退出ABS/ASR/VDC控制,保证了行车安全。基于双MCU架构的ECU设计增强了系统的故障诊断能力,并且在某些特殊情况下,辅MCU可以代替主MCU工作,大大降低了ECU的失效概率。

绝对值编码器相关文章:绝对值编码器原理

评论