锂电池智能充电管理与电路保护设计

经常关注笔记本市场的网友,一定对2006发生的索尼电池召回事件印象深刻。作为全球第二大笔记本电池生产厂商,索尼在06年短短4个月的时间里,对电池的召回数量就接近1000万。而在全球笔记本搭配的锂电池中,索尼生产的电池市场占有率高达25%,因此此次事件的负面影响很大。在随后的几年中多家知名电脑公司规模巨大的召回行动,更加重了消费者对锂电池安全性的担忧和思考。

本文引用地址:http://www.amcfsurvey.com/article/196562.htm随着便携式设备不断小型化、轻量化和高性能化的日益提高,作为其电源的二次电池市场正迅速拓宽,而锂离子电池的众多优点使其成为了二次电池的主流产品。据统计,锂离子电池的全球需求已达13亿只,并随着应用领域的不断扩展,这一数据在逐年递增。正因如此,随着锂离子电池在各个行业用量的迅速激增,电池的安全性能也日益突出,不仅要求锂离子电池具有优异的充、放电性能,还要求具有更高的安全性能。

那锂电池到底为什么发生起火甚至爆炸呢,有什么措施可以避免和杜绝吗?电子元件技术网精心搜集和整理社区内锂电池技术文章,此次本月谈聚焦锂电池智能充放电管理和电路保护设计,涉及锂电池材料结构、锂电池工作原理、锂电池智能充放电管理、锂电池保护电路设计等多个方面,解析锂电池制造工艺、散热设计、低功耗设计技巧对产品安全性的影响,结合锂电池在电动车保护电路设计案例,帮助工程师解决设计中的难点和挑战。

如笔记本电池爆炸,不仅同其中所用的锂电池电芯的生产工艺有关,也同电池内封装的电池保护板、笔记本电脑的充放电管理电路以及笔记本的散热设计有关。笔记本电脑不合理的散热设计和充放电管理,将使电池电芯过热,从而大大增加了电芯的活性,同时增加了爆炸、燃烧的几率。

锂电池材料构成及性能探析

首先我们来了解一下锂电池的材料构成,锂离子电池的性能主要取决于所用电池内部材料的结构和性能。这些电池内部材料包括负极材料、电解质、隔膜和正极材料等。其中正、负极材料的选择和质量直接决定锂离子电池的性能与价格。因此廉价、高性能的正、负极材料的研究一直是锂离子电池行业发展的重点。

负极材料一般选用碳材料,目前的发展比较成熟。而正极材料的开发已经成为制约锂离子电池性能进一步提高、价格进一步降低的重要因素。在目前的商业化生产的锂离子电池中,正极材料的成本大约占整个电池成本的40%左右,正极材料价格的降低直接决定着锂离子电池价格的降低。对锂离子动力电池尤其如此。比如一块手机用的小型锂离子电池大约只需要5克左右的正极材料,而驱动一辆公共汽车用的锂离子动力电池可能需要高达500千克的正极材料。

尽管从理论上能够用作锂离子电池正极材料种类很多,常见的正极材料主要成分为 LiCoO2,充电时,加在电池两极的电势迫使正极的化合物释出锂离子,嵌入负极分子排列呈片层结构的碳中。放电时,锂离子则从片层结构的碳中析出,重新和正极的化合物结合。锂离子的移动产生了电流。这就是锂电池工作的原理。

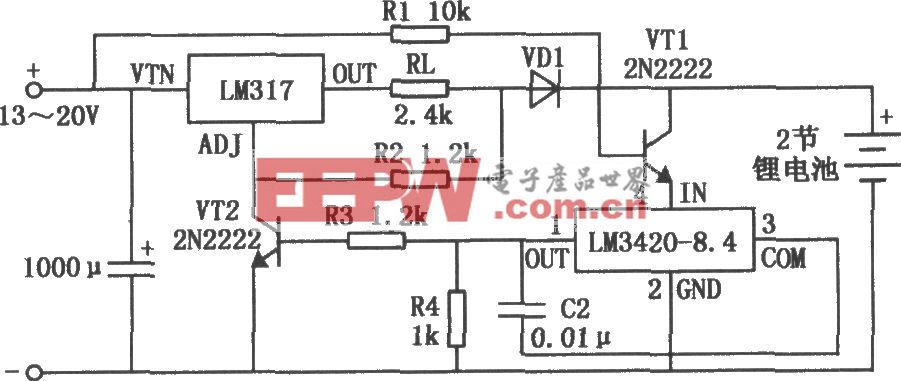

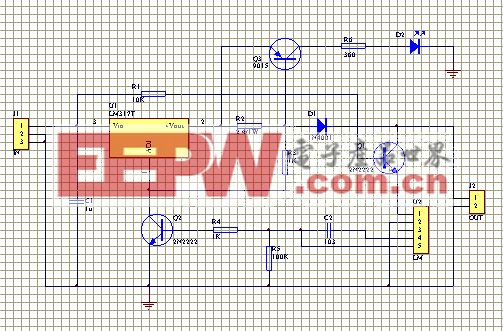

锂电池充放电管理设计

锂电池充电时,加在电池两极的电势迫使正极的化合物释出锂离子,嵌入负极分子排列呈片层结构的碳中。放电时,锂离子则从片层结构的碳中析出,重新和正极的化合物结合。锂离子的移动产生了电流。原理虽然很简单,然而在实际的工业生产中,需要考虑的实际问题要多得多:正极的材料需要添加剂来保持多次充放的活性,负极的材料需要在分子结构级去设计以容纳更多的锂离子;填充在正负极之间的电解液,除了保持稳定,还需要具有良好导电性,减小电池内阻。

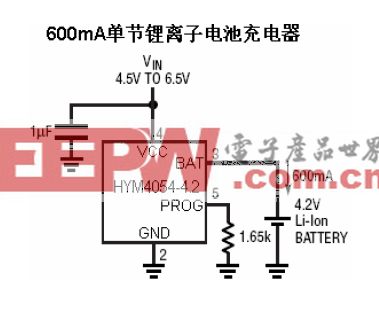

虽然锂离子电池有以上所说的种种优点,但它对保护电路的要求比较高, 在使用过程中应严格避免出现过充电、过放电现象,放电电流也不宜过大,一般而言,放电速率不应大于0.2C。锂电池的充电过程如图所示。在一个充电周期内, 锂离子电池在充电开始之前需要检测电池的电压和温度, 判断是否可充。如果电池电压或温度超出制造商允许的范围, 则禁止充电。允许充电的电压范围是:每节电池2.5V~4.2V。

在电池处于深放电的情况下,必须要求充电器具有预充过程,使电池满足快速充电的条件;然后,根据电池厂商推荐的快速充电速度,一般为1C,充电器对电池进行恒流充电,电池电压缓慢上升;一旦电池电压达到所设定的终止电压(一般为4.1V或4.2V),恒流充电终止,充电电流快速衰减,充电进入满充过程;在满充过程中,充电电流逐渐衰减,直到充电速率降低到C/10以下或满充时间超时时,转入顶端截止充电; 顶端截止充电时,充电器以极小的充电电流为电池补充能量。顶端截止充电一段时间后,关闭充电。

锂电池保护电路设计

由于锂离子电池的化学特性,在正常使用过程中,其内部进行电能与化学能相互转化的化学正反应,但在某些条件下,如对其过充电、过放电和过电流将会导致电池内部发生化学副反应,该副反应加剧后,会严重影响电池的性能与使用寿命,并可能产生大量气体,使电池内部压力迅速增大后爆炸而导致安全问题,因此所有的锂离子电池都需要一个保护电路,用于对电池的充、放电状态进行有效监测,并在某些条件下关断充、放电回路以防止对电池发生损害。

锂离子电池保护电路包括过度充电保护、过电流/短路保护和过放电保护,要求过充电保护高精密度、保护IC功耗低、高耐压以及零伏可充电等特性。下面的文章将详细介绍了这三种保护电路的原理、新功能和特性要求,对工程师设计和研发保护电路有参考价值。

锂电池保护电路设计案例分享

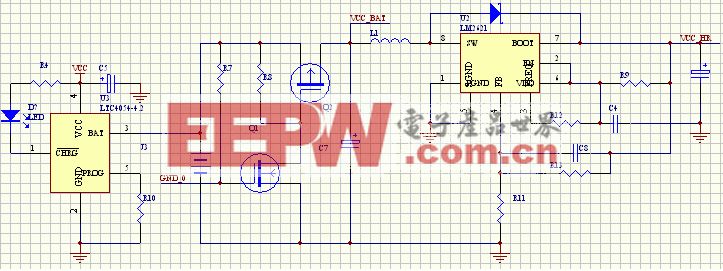

以锂电池为供电电源的电路设计中, 要求将越来越复杂的混合信号系统集成到一个小面积芯片上, 这必然给数字、模拟电路提出了低压、低功耗问题。在功耗和功能的制约中, 如何取得最佳的设计方案也是当前功耗管理技术( PowerManagement, PM ) 的一个研究热点。另一方面, 锂电池的应用也极大地推动了相应电池管理、电池保护电路的设计开发。锂电池应用时必须要有复杂的控制电路, 来有效防止电池的过充电、过放电和过电流状态。

从电动自行车能源转变趋势论述了采用超低功耗、高性能MSP430F20X3设计电动自行车的锂电池充、放电保护电路的方案。该方案从系统架构、充放电电路、检测及保护电路设计的每一个细节论述设计的全过程,为电动自行车电源的设计者提供了比较全面的参考。

评论