滚动轴承强化寿命试验的数据采集系统设计

摘要:介绍了滚动轴承加速度强化寿命试验数据采集系统的硬件和软件结构,分析了VC++程序设计中的关键问题,并给出了软件设计中定时数据采集的步骤。数据采集系统通过查询采集卡内部缓存的数据长度,在硬件没有提供可供用户使用的中断源情况下,通过控制用户缓存中的数据长度,实现了定时自动数据存储功能。

关键词:轴承故障诊断;数据采集;AC6622;定时功能

滚动轴承是旋转机械的重要零部件之一,其工作状态直接决定机械系统的性能及运行情况。在工程实践中,滚动轴承的一个微小故障都可能导致生产线的停机或损坏设备,造成严重的经济损失。因而对滚动轴承工作状态进行实时监测,及时发现故障并制定可靠的维修策略具有重要意义。

为获得不同故障程度的数据,通常先用电火花加工不同直径的点蚀故障,再测量缺陷轴承的振动加速度数据。而滚动轴承的疲劳失效是长期渐变过程,点蚀故障与轴承疲劳剥落的机理不同,也难以模拟性能失效的缓慢变化过程。因传统滚动轴承寿命试验方法具有周期长、费用高且试验结果可靠性差等缺陷。文中采用能在保持疲劳失效机理一致的前提下,大大缩短试验时间、降低试验成本的滚动轴承强化寿命试验方法。国内滚动轴承数据采集系统多数是芯片级的连续实时采集和保存的数据采集系统。这类采集系统的稳定性需要反复测试、存储数据量大。而轴承强化寿命试验也是耗时长、数据采集量大。为了准确可靠检测疲劳失效,要求数据采集系统实时多点检测,在连续采集数据的同时还能以固定时间间隔存储固定时间长度的数据。试验采集系统应节约存储空间,并能有效提取滚动轴承疲劳失效渐变过程数据。这样就提出了比一般数据采集系统更高的要求。文中设计的采集系统为板卡级,具有抗干扰力强、性能稳定的优点。在满足系统设计要求的前提下,采用国产采集卡和传感器,缩减了采集系统的成本,较之同类数据采集系统有着较大的价格优势。并在精确定时定量保存数据方面作了改进,弥补了一般轴承故障诊断采集系统不具备在连续采集的同时进行精确定时定量的数据保存工作,因而大大节省了存储空间,并能有效提取有用信息。文中设计的采集系统在轴承强化寿命试验中成功采集到了有效振动数据。

1 系统硬件设计

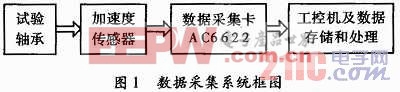

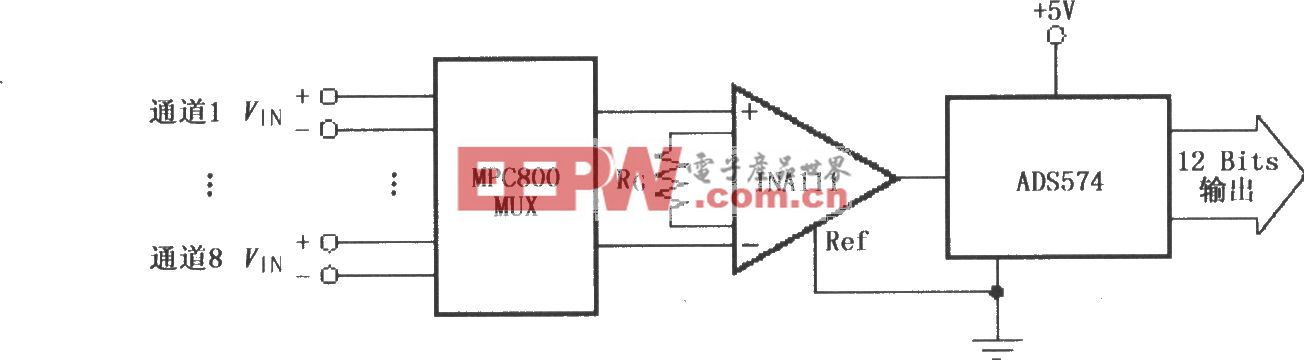

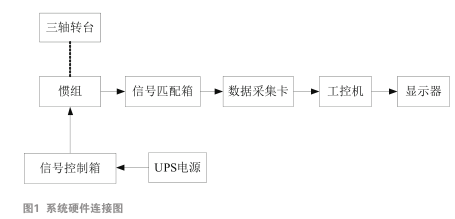

根据上述要求文中设计的采集系统总体框架如图1所示。

滚动轴承强化寿命试验是在杭州轴承测试中心ABLT-1型试验机上进行的,如图2所示。

1.1 加速度传感器

滚动轴承的振动信号属于高频信号,因此采用加速度传感器进行信号的拾取。压电加速度传感器是利用压电效应原理,将作用于其上的加速度转换为与之成正比的电荷量,再经过电荷放大、变换成输出电压信号。考虑到本系统的频率在4kHz以下,轴承载荷负载的加速度不会超过10g,采集工作现场环境温度高、试验环境恶劣、要求精度高等因素,所以本系统选用上海北智公司100系列15117型压电式加速度传感器。该型号传感器具有测量信号质量好、噪声小、抗外界干扰能力强、输出电压范围为±5V等优点。其主要性能参数如表1所示。

评论