单点温度保护系统的容错逻辑设计

为了确保大容量火电机组的安全运行,对机组的保护控制系统要求越来越高。目前,由于受工艺限制,对汽轮机轴承温度保护、汽轮机回油温度保护等系统通常都只能采用单点温度测量,但由于测温元件易出现接触不良或断线等故障,从而使得温度保护系统易发生误动,严重影响机组的安全经济运行。

本文引用地址:http://www.amcfsurvey.com/article/187643.htm为了提高温度保护系统的可靠性,在温度保护的逻辑设计中可采用容错设计,即尽可能考虑测温环节在运行中容易出现的故障,并通过预先设置的逻辑措施来识别错误的温度信号,以防保护系统误动。

1.1 方案1

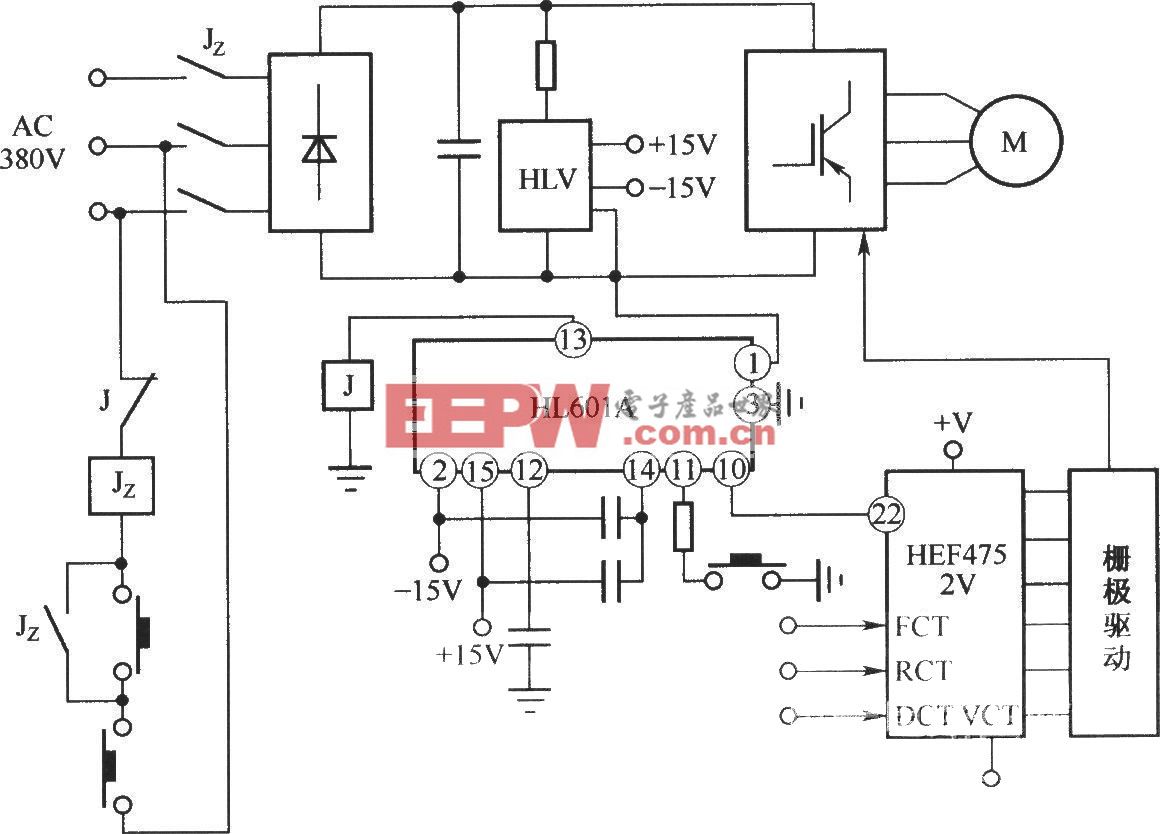

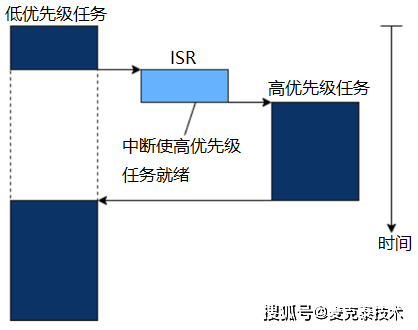

由图1可见,该方案对温度信号设置变化率。在测温回路正常情况下,当汽轮机轴承回油温度大于定值Hl(75 ℃)时将发出保护跳闸信号。当测温回路不正常时:(1)判断温度测量点为坏点时,屏蔽温度保护跳闸输出信号;(2)当温度信号的变化率超过某限值(H:,℃/s)时, SR 触发器置1,温度保护功能自动退当测点故障消除后,可通过自动或手动方式复位保护控制系统,使温度保护功能重新投入运行。

1.2 方案2

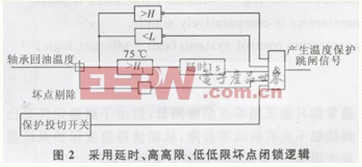

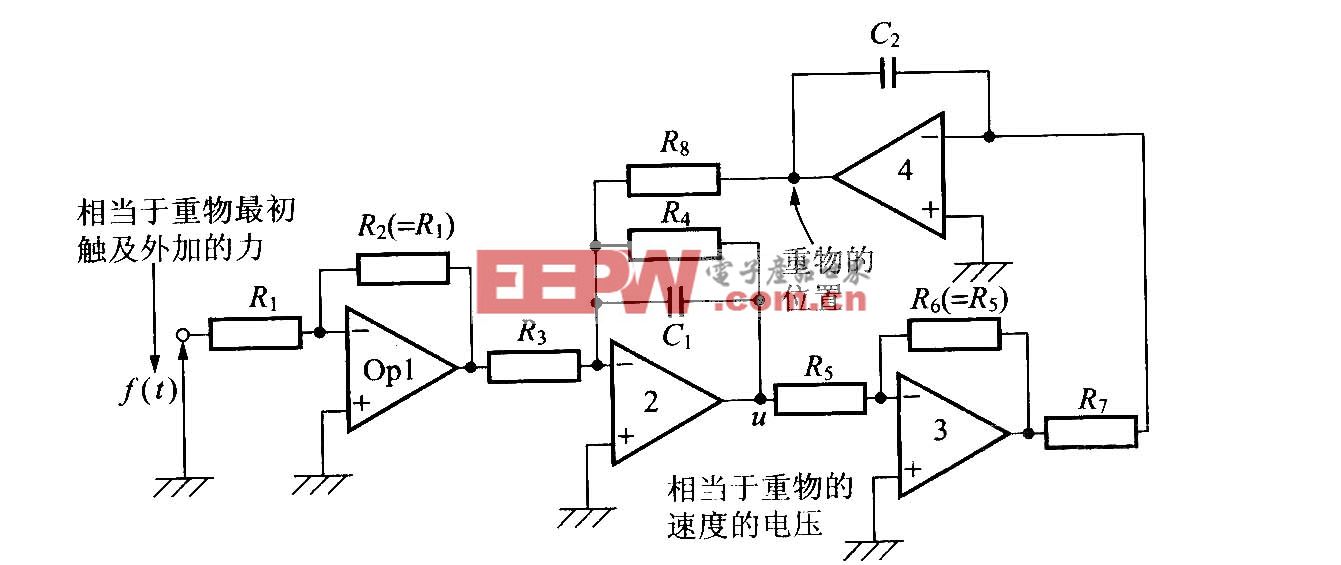

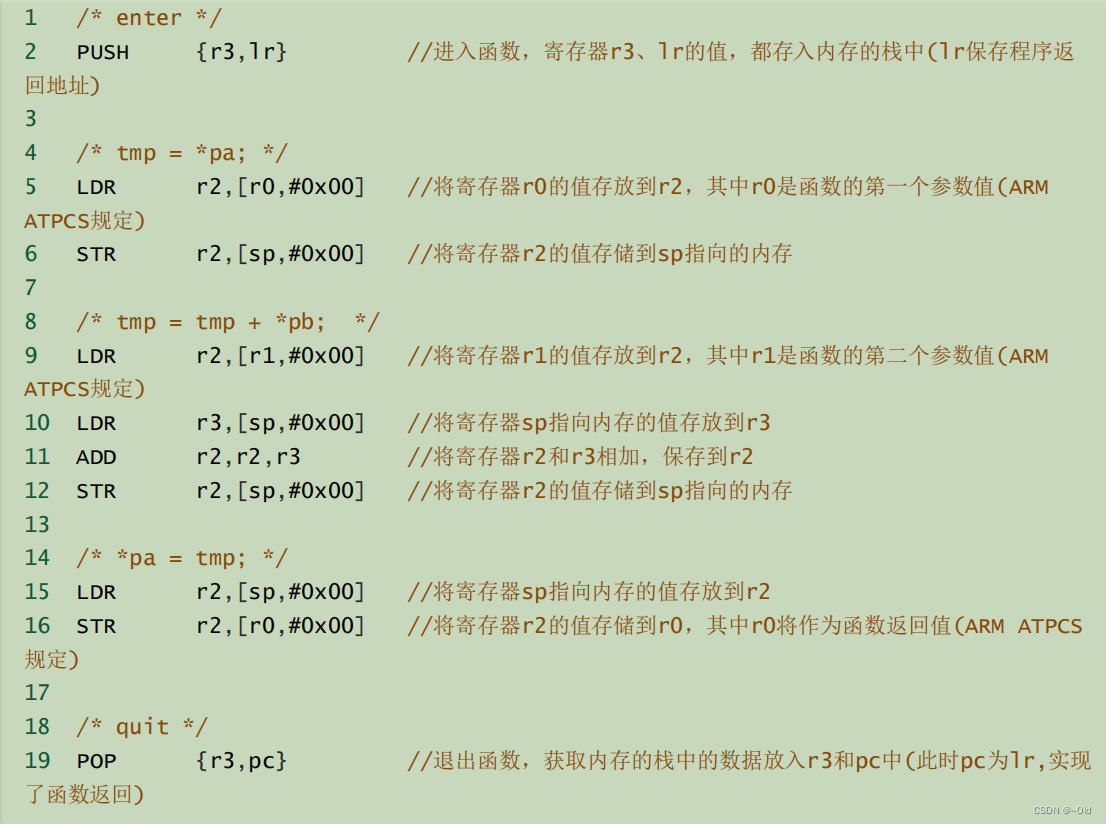

容错逻辑设计方案2采用延时、高高限、低低限坏点闭锁逻辑(图 2 )。

由图2可见,该方案对温度信号增加了上、下限判断,保护延时 1s后输出(防止干扰)。在测温回路正常情况下,当轴承回油温度大于定值Hl(75℃)时,延时1s后将发出保护跳闸信号。当测温回路不正常时:(l)测量点为坏点时,屏蔽保护输出信号;(2)当温度信号的测量值远不在工作区域,如辅机轴承回油温度高于高高限H(150 ℃)或低于低低限L(0 ℃)时,将屏蔽保护输出信号。

另外,可设置一个温度保护投切开关,用于检修时防止温度保护误动,同时也可用于温度测点显示值上下波动时(热电阻接触不好)暂时退出保护,以防止保护误动。

为了确保大容量火电机组的安全运行,对机组的保护控制系统要求越来越高。目前,由于受工艺限制,对汽轮机轴承温度保护、汽轮机回油温度保护等系统通常都只能采用单点温度测量,但由于测温元件易出现接触不良或断线等故障,从而使得温度保护系统易发生误动,严重影响机组的安全经济运行。

为了提高温度保护系统的可靠性,在温度保护的逻辑设计中可采用容错设计,即尽可能考虑测温环节在运行中容易出现的故障,并通过预先设置的逻辑措施来识别错误的温度信号,以防保护系统误动。

评论