基于DSP的双极性双调制波高频链逆变器实现

摘要:研究了电压型高频链逆变器的拓扑及控制方式。选用了全桥全波式高频链逆变器作为主电路,采用双极性双调制波控制方案解决双向电压型高频链逆变器的固有电压过冲问题。理论分析了电路拓扑和控制策略的合理性和变换器开关器件实现软开关的可行性。设计了基于双极性双调制波控制的软件程序及数字PI控制器算法的TMS320F2812的闭环控制系统。实验结果表明,高频逆变桥开关管实现了ZVS开通,周波变换器开关管实现了ZCS关断,高频链逆变器输出高质量的正弦波电压,证明了基于DSP控制的双极性双调制波控制模式的高频链逆变器可行性。

本文引用地址:http://www.amcfsurvey.com/article/186390.htm关键词:逆变器;高频链;双极性双调制;软开关

1 引言

DC/AC逆变电源应用广泛,传统的低频逆变技术采用工频变压器,其缺点明显。所谓高频链逆变技术就是采用高频变压器替代低频变压器传输能量,并实现变流装置初、次级电源之间的电气隔离,减小了变压器的体积和重量,克服了低频逆变技术的缺点,显著提高了逆变器的特性。

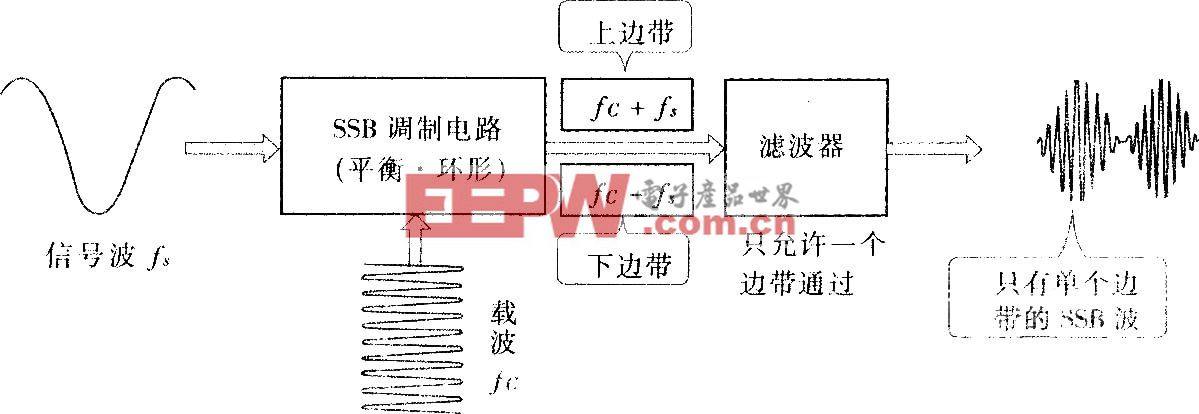

双向电压型高频链逆变器存在一个固有的缺陷,即采用传统PWM技术的周波变换器换流时漏感能量会引起电压过冲。在不增加拓扑复杂性

的情况下,采用合理的调制方法可解决这一问题。双极性双调制波方法是一种有效的方案,在不加箝位或吸收电路时,该方法可以实现高频逆变桥开关管的ZVS开通和周波变换器开关管的ZCS关断;滤波电感电流极性选择信号的引入,避免了换流重叠期间周波变换器中的环流现象。此外,该控制方法易于用数字控制实现。这里在全桥全波式高频链逆变器拓扑的基础上,实现了基于DSP TMS320F2812的双极性双调制波控制策略。

2 主电路与工作原理

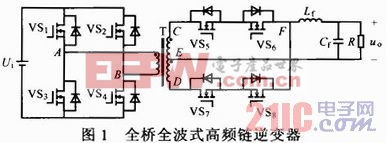

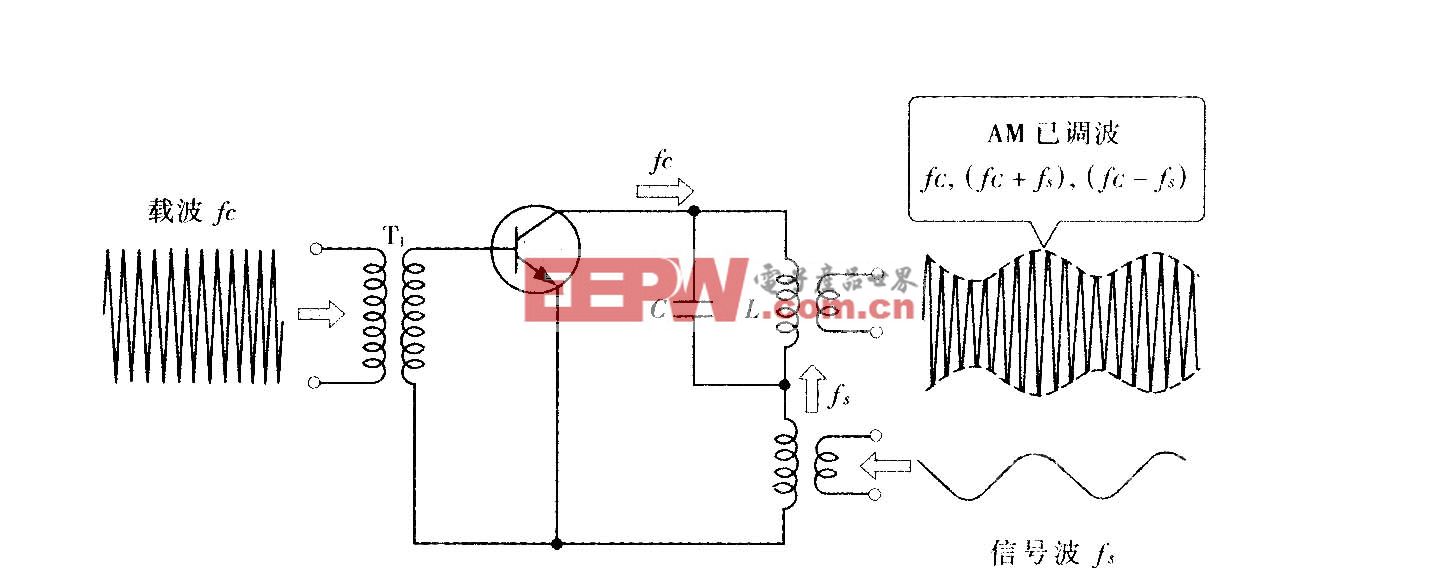

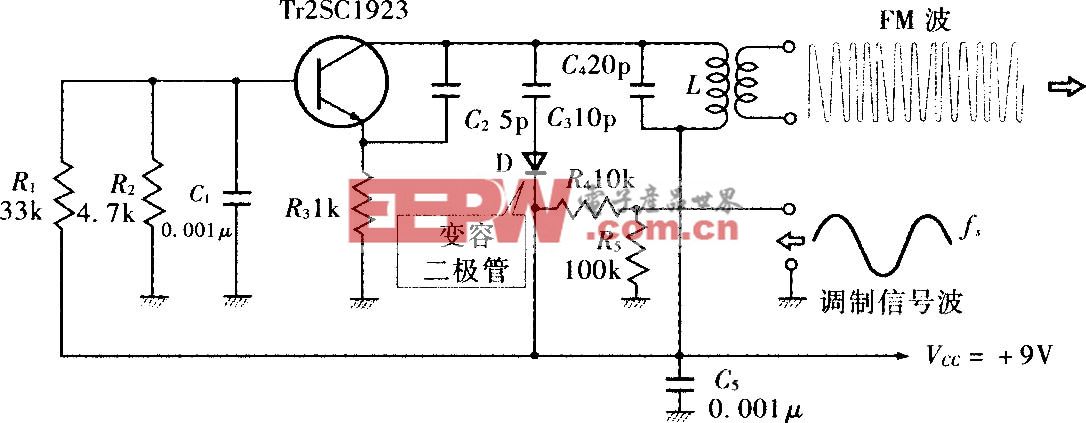

全桥全波式高频链逆变器的基本结构如图1所示,主要由高频逆变桥、高频变压器、周波变换器和输出滤波器组成。其中VS1~VS4为高频逆变桥的开关管,VS5~VS8为周波变换器的开关管,T为高频变压器,Lf,Cf组成滤波器,Ui为输入直流电压,uo为输出电压。该拓扑具有变换效率高、可靠性高、双向功率流和两级功率变换等特点。

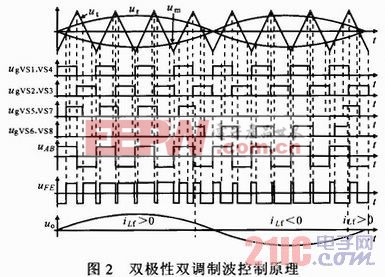

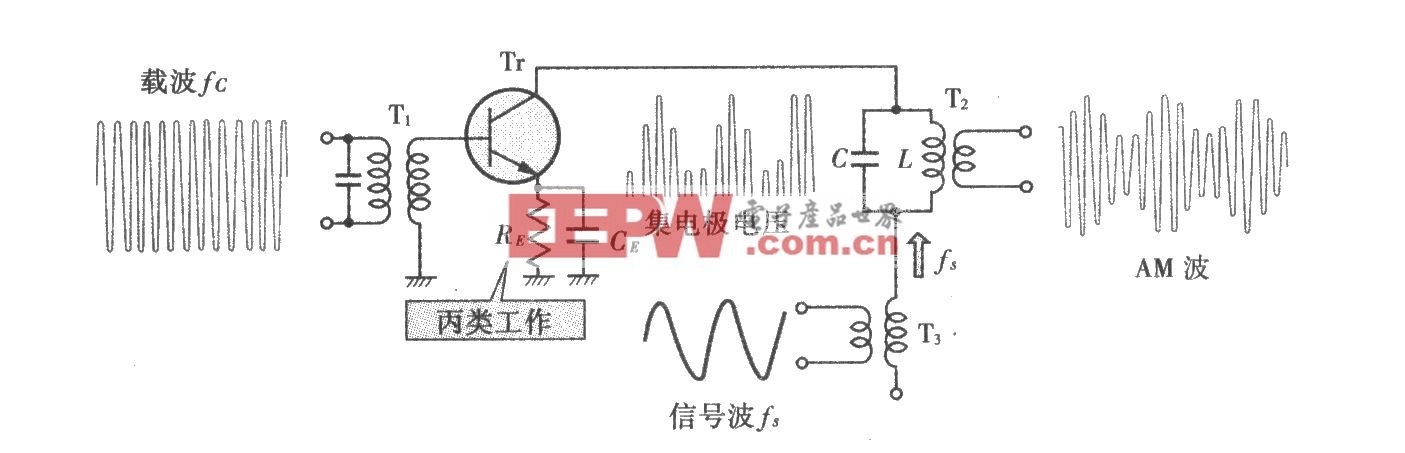

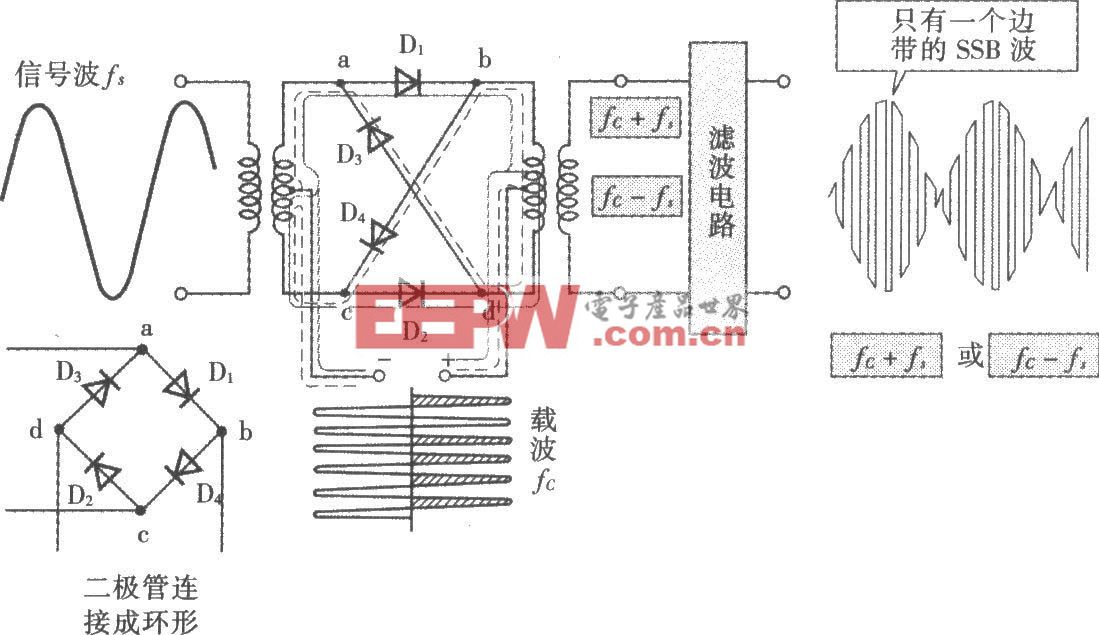

双极性双调制波控制的原理图如图2所示。它将三角波作为载波,调节器的输出与其相反值作为调制波,对电路中的开关管进行控制。高频逆变桥可看作单相方波逆变器,若不考虑死区时间,则逆变桥开关管驱动信号的占空比恒为0.5。周波变换器采用移相控制,驱动信号由调制波及其相反值分别与三角载波交截得到,移相角随正弦规律略有变化。为保证周波变换器开关管换流时滤波电感电流连续,VS5和VS7,VS6和VS8的驱动信号间应有共态导通时间。另外,周波变换器开关管流过的电流为滤波电感电流,为防止周波变换器开关管在换流时电路产生环流,应检测滤波电感电流的极性来控制周波变换器中各开关管的通断。

由图2可知,采用双极性双调制波策略时,高频逆变桥可以视为方波逆变器。在周波变换器中,忽略滤波电感电流极性选择,当Uo>0时,VS5,VS7为超前臂,VS8,VS6为滞后臂;当uo0时,VS5,VS7为滞后臂,VS8,VS6为超前臂。当不考虑高频逆变桥死区以及周波变换器换流重叠区时,所有开关管驱动信号的占空比为0.5。

在该控制方法中,高频变压器传递的是占空比恒为0.5的交流方波,高频交流方波再经过周波变换器进行低频解调,输出双极性SPWM波,经低通滤波后,输出正弦波。该控制方法解决了电压型高频链逆变器换流时固有的电压过冲问题,控制信号易于用数字控制实现。

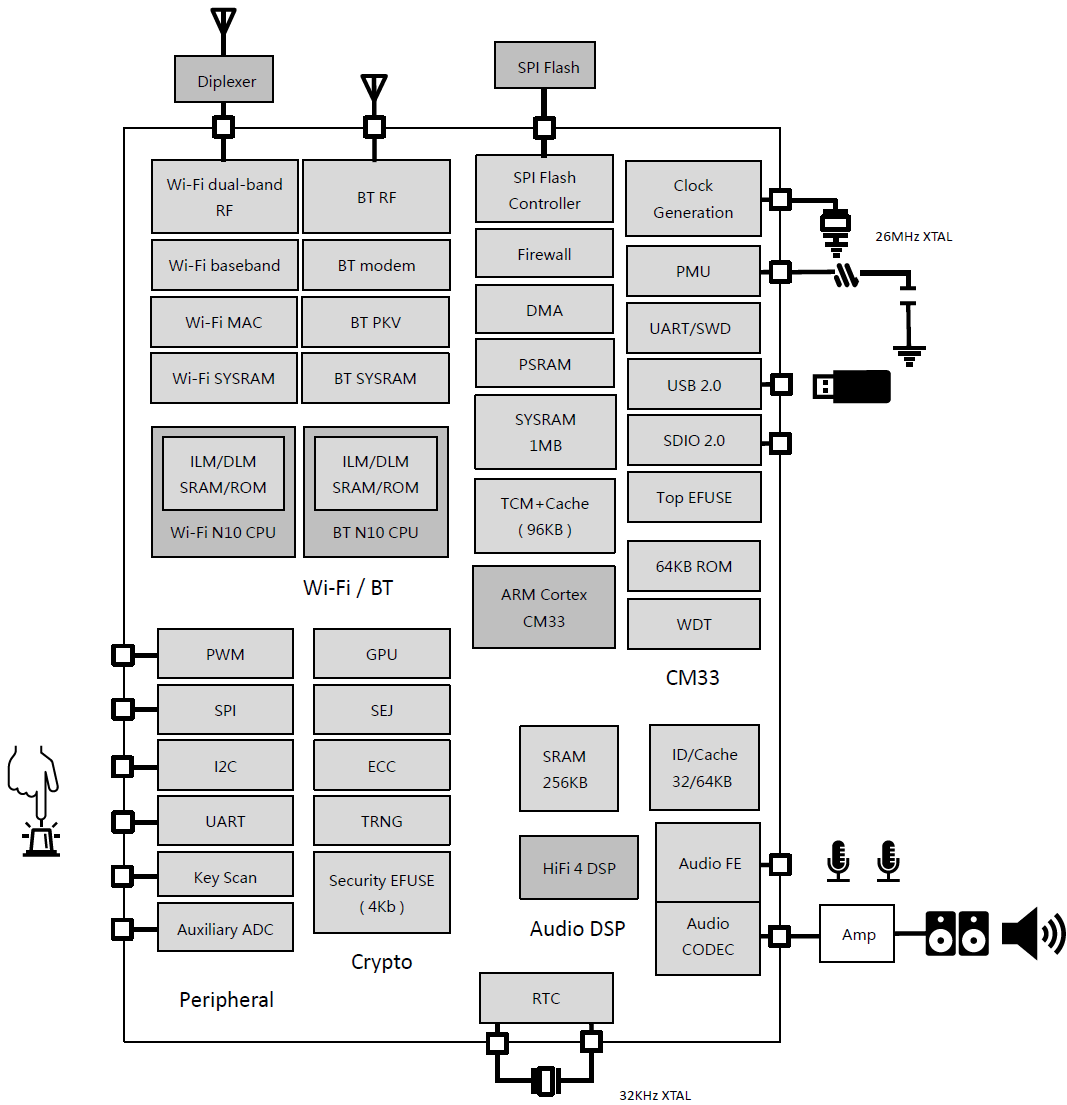

3 控制信号的实现原理与DSP系统

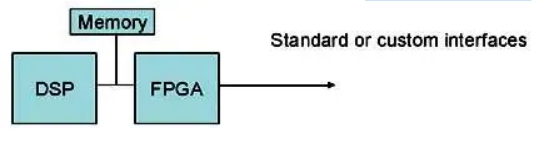

传统的移相技术的驱动信号实现较为简单,用常用的集成PWM控制器即可实现,如IC芯片UC3875等。周波变换器开关管驱动信号的占空比并非完全恒定,相位差随正弦规律变化,用IC实现较复杂。而利用DSP生成脉冲,只需编程,使用事件管理器就能产生高频链逆变器所有开关管的驱动信号,并且精度高,稳定性好。

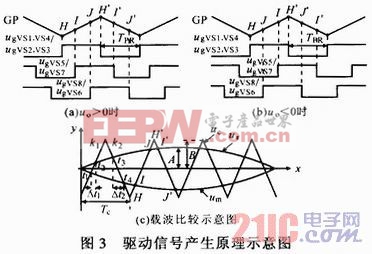

此处利用TMS320F2812芯片的事件管理器来产生高频链逆变器所有的脉冲。产生开关管的控制信号的原理如图3所示。

评论