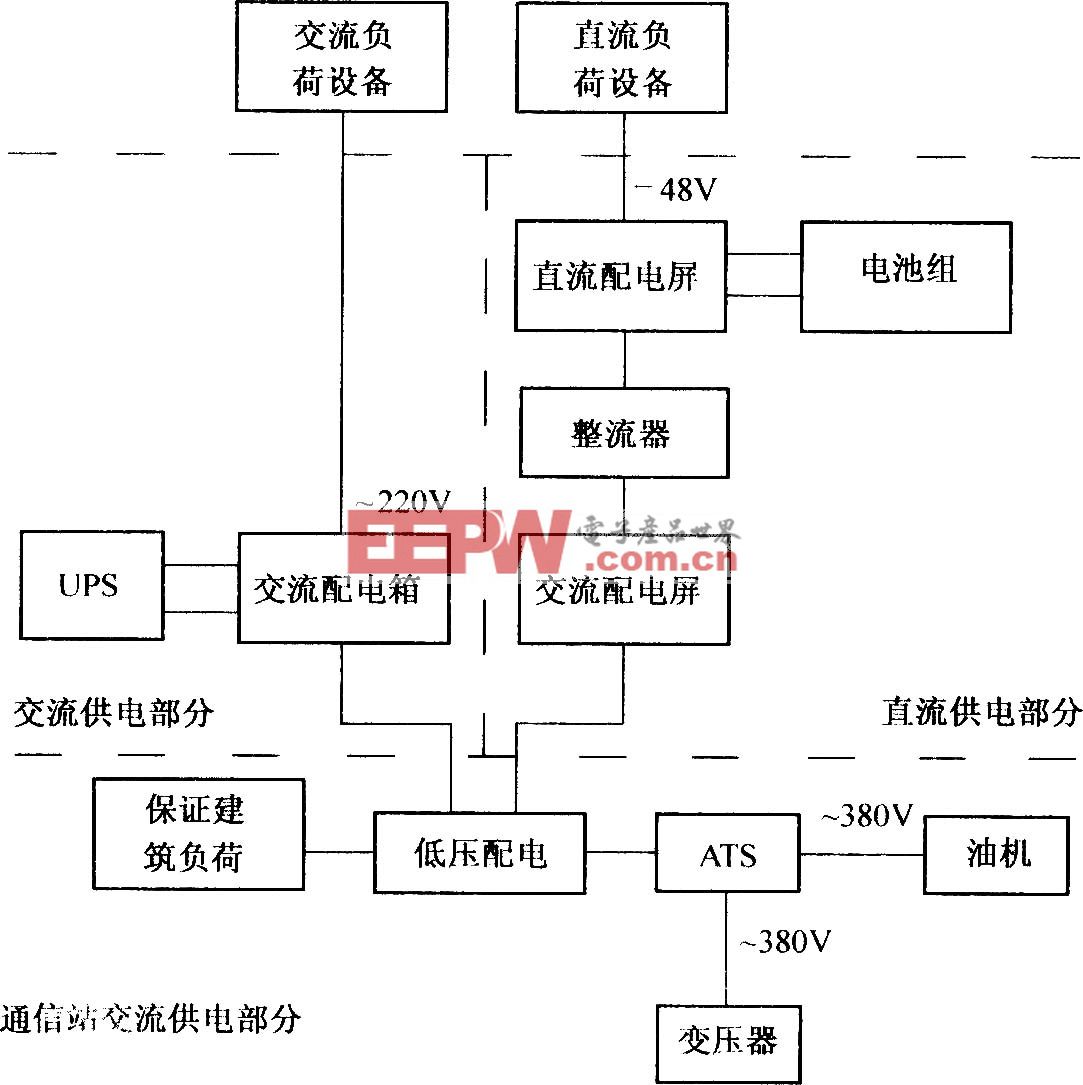

移动通信电源系统集中维护

动力环境监控系统是一种维护手段、是一种维护工具、是一种维护模式,甚至是一种管理模式,动力环境监控系统是电源专业维护体制改革的基础和关键。目前看到的许多通信动力环境监控文章,谈该系统建设的较多,谈对电源维护应用的很少;强调在管理上应用较多,而对电源系统维护项目使用和开发很少;现实集中监控能实时地监视设备的运行状态,及时发现并解决设备运行过程中存在的问题,对电源、环境障碍进行统计,通信动力环境监控系统的功能中对故障的管理只是极小的功能,但这不是移动通信电源维护工作的目的,移动通信电源维护工作目的是安全优质供电,保证通信网络畅通,通过预检预修使电源、环境不出障碍。应用动力环境监控系统这一先进的维护手段,实现远程集中维护,定期对电源运行数据进行采集分析,通过遥调遥控手段进行电源系统维护工作。

本文引用地址:http://www.amcfsurvey.com/article/181442.htm1.企业发展的需要

任何经营的目的都是追求利润最大化,保证企业、社会、员工的利益,但用户营业额不断下滑。随着固定网运营商进入移动通信业,移动运营商的利润空间会越来越小,这就要求企业不断压缩运营成本,保证利润所得。在运维部门,随之而来的就是改变维护方式和维护手段。

2.移动通信电源自维护工作的现状

某电信运营公司2006年底电源系统446个,有四分之一在山上;就基站内设备和维护工作量而言,电源系统设备占80%,维护工作量占70%。由于电源维护工作有一定的危险性,必需一人操作一人监护,假设以进行纯电源维护工作为例,两人一台车一天完成四套电源系统维护工作,一个月完成446套电源系统,日常需要112工日台班。一年需要1344工日台班,如要进行电池测试维护,446套电源系统每年最少需要892工日台班,全年最少需要2236工日台班,以每人每年258个工作日计算,需要10人5台车,在专职进行电源维护工作条件下才能按规程完成全部电源维护工作,我们现实是无法达到的。

移动通信网络面广站多,电源设备运行质量直接关糸到通信网的畅通,根据统计06年某移动运营分公司基站电源原因断站451次,基站通信阻断2159小时,电源原因全断站比例在70-80%,给用户和公司造成了极大损失。

按某公司电源空调维护规程要求,基站电源维护工作工作周期分为月、季、年三个周期,进行的主要维护工作项目是电源空调运行时数据测试、接触检测及清洁工作。以一处基站为例:每月要进行18项检测工作,每季要进行4项检测工作,每年要进行9项检测工作,全年要进行241项维护工作,每处基站每月执行电源维护工作平均历时1小时,由于路途占用时间大,每天最多只能完成三至四处基站电源维护工作。每个基层维护单位,有维护人员4人,1台生产用车,维护基站50-60处,同时承担工程建设、基站维护、传输设备维护、传输线路维护管理和障碍处理等工作,工作任务十分繁重,经常节假日加班。由于每年工程、无线测试优化工作量太大,维护人员和生产用车少,造成电源维护工作处于无人维护状态,对电源认识高的单位,每年也只能完成三分之一的维护工作量。为此造成电源设备故障频发,电源设备运行质量大幅降低。

3.移动基站代维情况分析

部分运营商将基站交给代维公司进行基站维护工作,每处基站每月代维费在300-500元之间,以某电信运营公司为例,现在基站435处,每年支付代维费157-261万元,这其中不包括维修器件费用。

部分代维公司缺少维护经验、技术素质低,造成我们必须配备技术支持人员,许多代维公司电源维护方面只能应付发电、清洁工作,电源维护流于形式,存在许多隐患,特别是对电源、电池的维护工作,电池健康情况在浮均状态下是不明显的,短时间是看不出来好坏的。为此造成电源障碍不断发生,从省代维现状看,代维与自维电源质量相差极大。

从运营成本和维护质量看,对电源维护而言是将命运交给他人掌握的方式,不是长远之计,只能是过度措施。

二、动力环境监控系统作用

1.动力环境监控系统现状分析

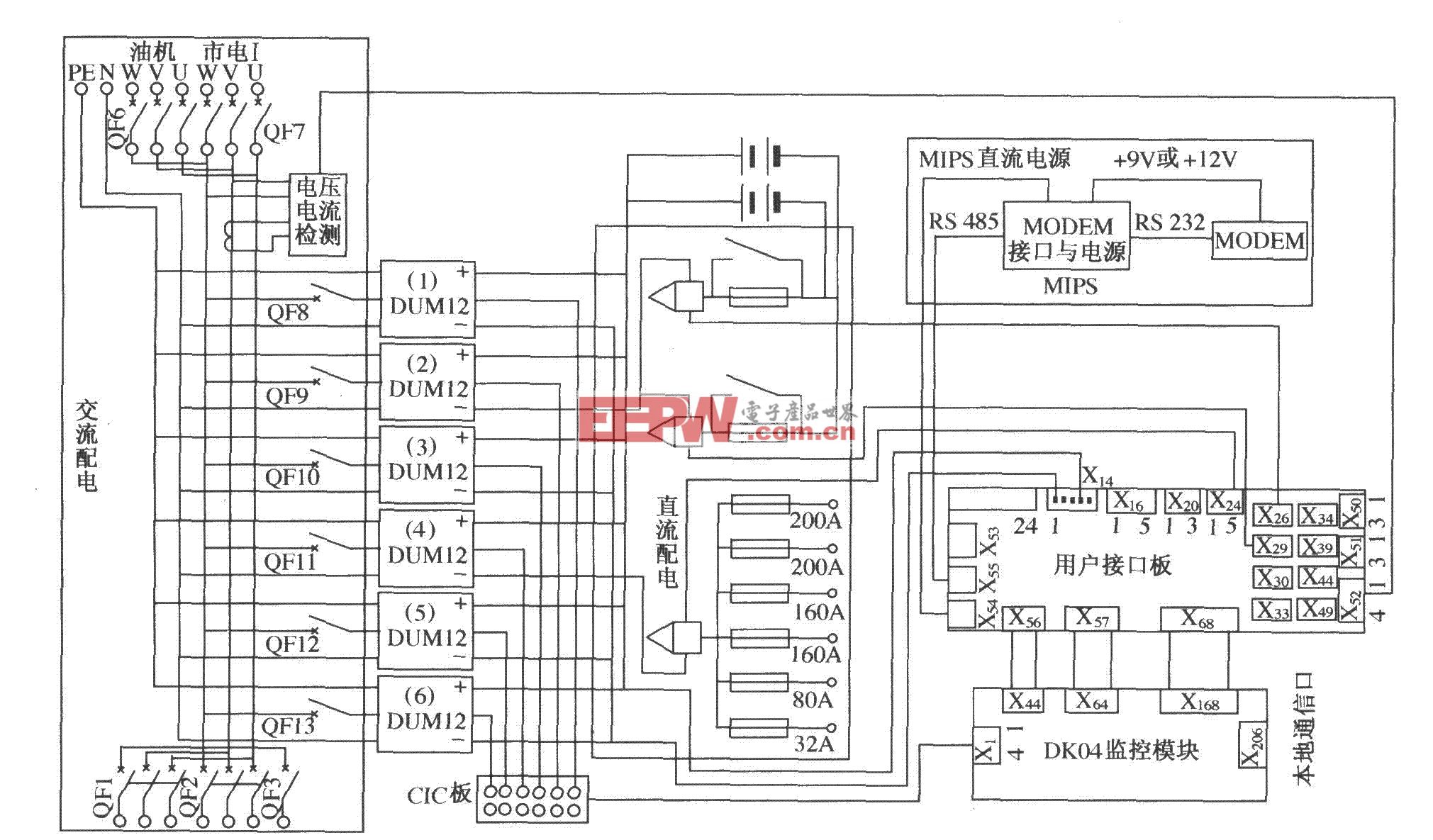

某通信分公司目前有基站357处,机房15处,共计372处;采用两个相互独立的动力环境监控系统(以下简称动环系统),一个系统是E1的独立动环系统与省网管联网,监控点180个;另一个是由省GPRS动环系统,监控68个,共计248个。实现监控66.67%。

在动环系统建设初期没有按《电源集中监控技术规范》、《电源集中监控工程设计规范》、《电源集中监控工程验收规范》进行设计施工和验收;许多基站电源设备达不到入网要求,进不了动环系统;承建厂商经验不足,智能电源设备协议转换不理想,后台数据采集设置不合理,后台功能不完善等;电源维护与动环系统管理相互脱节,从事动环系统管理监测人员不懂通信电源技术,只会看报警,不会利用运行数据进行技术分析。对通信电源维护管理的理念没有大的改变,但是我们电源的维护理念还停留在传统维护方式上,所以我们的维护工作计划的制定和执行还在延用陈旧的模式,要求到现场维护检测,检查维护记录,造成了许多无效劳动等;由于上述种种原因造成动环监控系统没有发挥出应有的作用。

评论