基于数字集成电路的激光电源的设计

由于具有体积小、重量轻等特点,半导体激光器(LD)在信息、通讯、医疗等领域得到日益广泛的应用,且与电子器件结合实现单片光电子集成。但是LD 容易受到过电压、电流或静电荷的冲击而损坏[1,2],其电源的研究愈来愈受到人们的重视。若电源输出电压或电流波形质量不高,又缺乏有效保护,将导致激光器性能下降或造成损坏,因此要设计性能优良的电源来保证LD安全稳定地工作。

本文引用地址:http://www.amcfsurvey.com/article/178270.htm本文以数字集成电路为核心,设计能够实现智能控制的半导体激光器电源。

半导体激光器LD工作影响因素

半导体激光器的核心是PN结一旦被击穿或谐振腔面部分遭到破坏,则无法产生非平衡载流子和辐射复合,视其破坏程度而表现为激光器输出降低或失效。

造成LD损坏的原因主要为腔面污染和浪涌击穿。腔面污染可通过净化工作环境来解决,而更多的损坏缘于浪涌击穿。浪涌会产生半导体激光器PN结损伤或击穿,其产生原因是多方面的,包括:①电源开关瞬间电流;②电网中其它用电装备起停机;③雷电;④强的静电场等。实际工作环境下的高压、静电、浪涌冲击等因素将造成LD的损坏或使用寿命缩短,因此必须采取措施加以防护。

传统激光器电源是用纯硬件电路实现的,采用模拟控制方式[2,3],虽然也能较好的驱动激光,但无法实现精确控制,在很多工业应用中降低了精度和自动化程度,也限制了激光的应用。使用单片机对激光电源进行控制,能简化激光电源的硬件结构,有效地解决半导体激光器工作的准确、稳定和可靠性等问题。随着大规模集成电路技术的迅速发展,采用适合LD的芯片可使电源可靠性得到极大提高[4,5]。

系统设计

供电电源:实现系统供电电压(交流220V)与系统工作电压之间的转换。并采用滤波技术,使得半导体激光器工作的电压纹波很小,保证半导体激光器的正常工作。

智能控制:主要由CPU来完成。LD电源工作在恒流模式下,设定电流后,CPU根据传感器采样的电流信号值,经过一定的算法后将输出电压经过运放电路送到激光器驱动芯片的反馈引脚,进行自动调节以达到设定的电流输出,实现激光器的智能化。

保护电路:半导体激光器驱动系统必须配备保护电路。保护电路将减小LD实际运用中受到的外界影响,增强了系统的可靠性。这部分主要包括过温保护、过流保护、浪涌保护等电路

硬件电路

设计电源在连续模式下输出电流0~1.5A连续可调,具有很高的电流稳定度和很小的纹波系数,满足中小功率LD所要求的分辨率、稳定性和噪声性能。

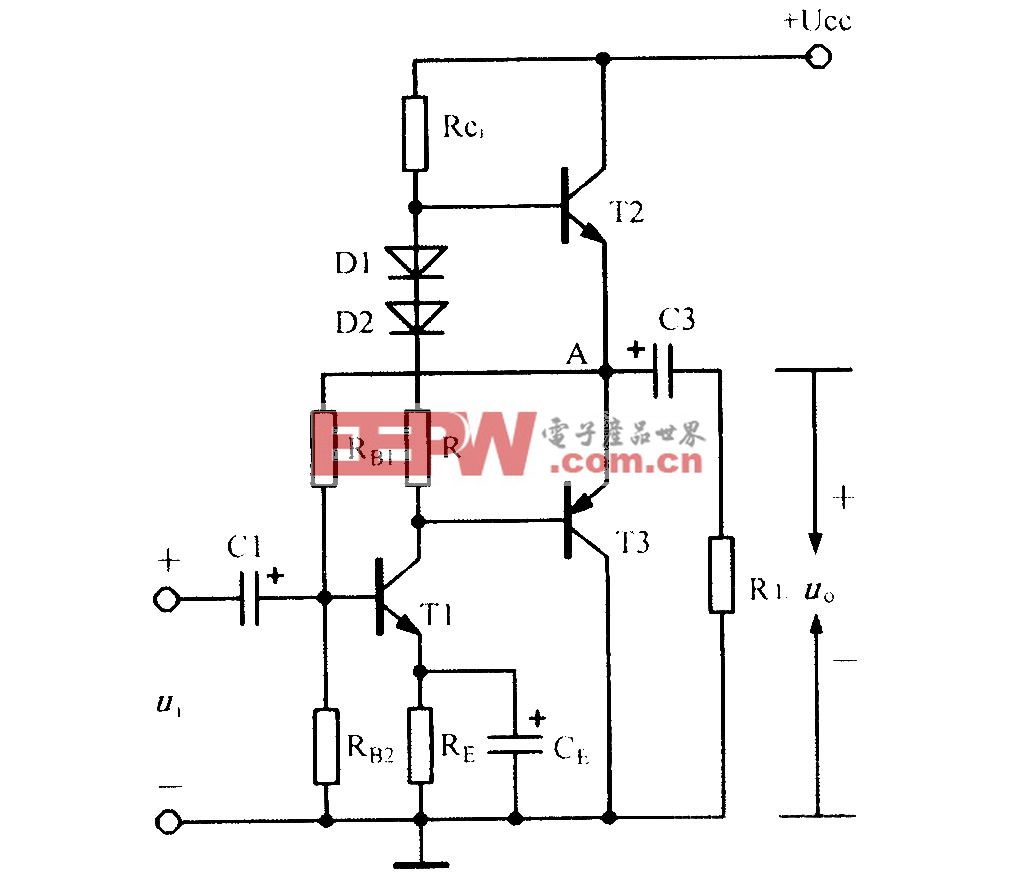

恒流源电路

LD供电电路是一个恒流源(见图2)。ETC公司恒流源驱动芯片HY6340为核心元件。供电电压VEE的稳定对输出恒流信号的稳定起着重要作用,因此采用多重滤波技术,将VEE的纹波控制在lmV以下,保证HY6340芯片输出端12、13、14引脚信号的稳定。调节5引脚和6引脚到VEE之间的电压可以分别设定过流保护阀值和过温保护值。在恒定电流工作方式下,通过调节21引脚的输出电平来控制输出电流的大小在0~1.5A之间连续可调。

处理单元

选用Silicon公司的C8051F020为数字处理单元。在扫描按键功能实现中使用了CH451,芯片内置去抖功能和键盘中断功能,可以节省单片机的内部运行时间,确保按键读取的准确性。

评论