最高能效,最低成本: BC²

摘要

本文引用地址:http://www.amcfsurvey.com/article/177537.htm本文论述一个新颖的简单的适用于各种类型硬开关功率转换器的电能回收电路,这个电路只需使用几个意法半导体的元器件:一个微型线圈、两个耦合辅助线圈和两个优化的PN二极管。而且,这个电路完全兼容任何一种PWM控制器。我们在这里论述这个成本最低且能效更高的独特的电能回收电路的基本设计方法。为了突出这个拓扑的好处,我们在一个90-264 VRMS的通用系列450W硬开关式功率因数校正器内,把这个电路与8 A 碳化硅肖特基二极管进行了比较;为了更全面客观的比较,我们使用了几个开关频率(72 kHz、140 kHz和200 kHz)。比较结果显示,新电路的能效高于碳化硅肖特基二极管。此外,这个包括专用二极管和小线圈在内的整流级具有很高的成本效益,符合大众市场的预期。

1. 前言

最大限度地降低功率损耗,在不增加成本的前提下提高功率密度,是现代高能效开关电源面临的主要挑战。开关电源的设计目标是降低功率的通态损耗和开关损耗。

不显著影响成本和功率密度而达到优化功率通态损耗的目的是很难的,因为实现这个目标需要更多的材料,例如,晶片和铜线面积。与通态损耗不同,降低功率开关损耗而不大幅提高电源成本比较容易做到。降低功率开关损耗有两个主要方法:改进半导体技术的动态特性或电路拓扑。

采用碳化硅和氮化镓等材料的新型二极管可大幅降低开关损耗。然而,这些新产品的能效成本比并不适用于大众市场,如台式机电脑和服务器电源。

本文重点论述的专利电路[1]采用软开关法,能效/成本/功率密度/EMI比优于碳化硅高压肖特基二极管,因此符合市场预期。

1.1. 二极管导通损耗

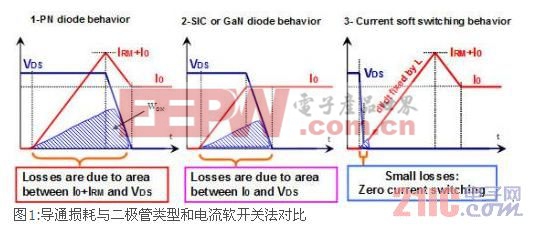

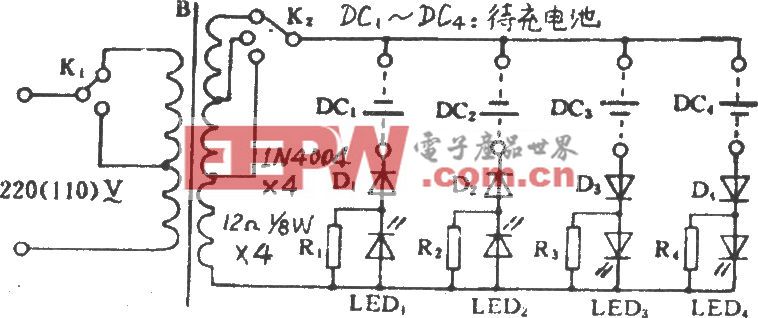

从200 W到2000W之间的大众市场电源通常需要一个连续导通(CCM)的功率因数校正器(PFC)。要想提高功率转换器的功率密度,就应该提高开关频率。然而,功率因数校正器的主要开关损耗是功率开关/整流器换向单元的损耗,提高开关频率意味着更高的损耗。因为PN二极管产生的电压电流交叉区损耗和反向恢复损耗[2] ,如图1.1所示,所以,主要功率损耗发生在功率开关的导通阶段。

图1:导通损耗与二极管类型和电流软开关法对比

为降低PN二极管整流器引起的功率损耗,最近多家半导体厂家推出了采用碳化硅和氮化镓技术的高压肖特基二极管。尽管半导体厂商付出努力,但是仍然不能消除在晶体管导通过程中发生的电流电压交叉区,如图1.2所示的。与PN二极管不同,碳化硅二极管能够提高dI/dt斜率,而二极管的反向恢复电流没有提高。因此,开关时间变小,导通功率损耗也随着变小,但是不能彻底消失。今天,为遵守EMI电磁干扰防护标准,在功率因数校正器设计内,碳化硅二极管导通dI/dt最大值约1000 A/µs,而传统的PN二极管的dI/dt值为 300 A/µs。

1.2. 软导通法

另一种降低导通损耗的方法是使用一个软开关法,增加一个小线圈L来控制dI/dt斜率。该解决方案消除了在晶体管导通过程中发生的电流/电流交叉区和PN二极管反向恢复电流效应,如图1.3所示。电流软开关解决方案不是新技术,但是必须达到相关的技术标准:

1. 在每个开关周期重置线圈L的电流(不管电流、输入和输出电压如何变化)。

2. 无损恢复线圈贮存的感应能量。

3. 抑制半导体器件上的任何过压和过流应力。

4. 当增加任何器件时保持成本不增加。

5. 保持相似的功率密度。

很多电路都可以分为两大类:有源恢复电路和无源恢复电路。

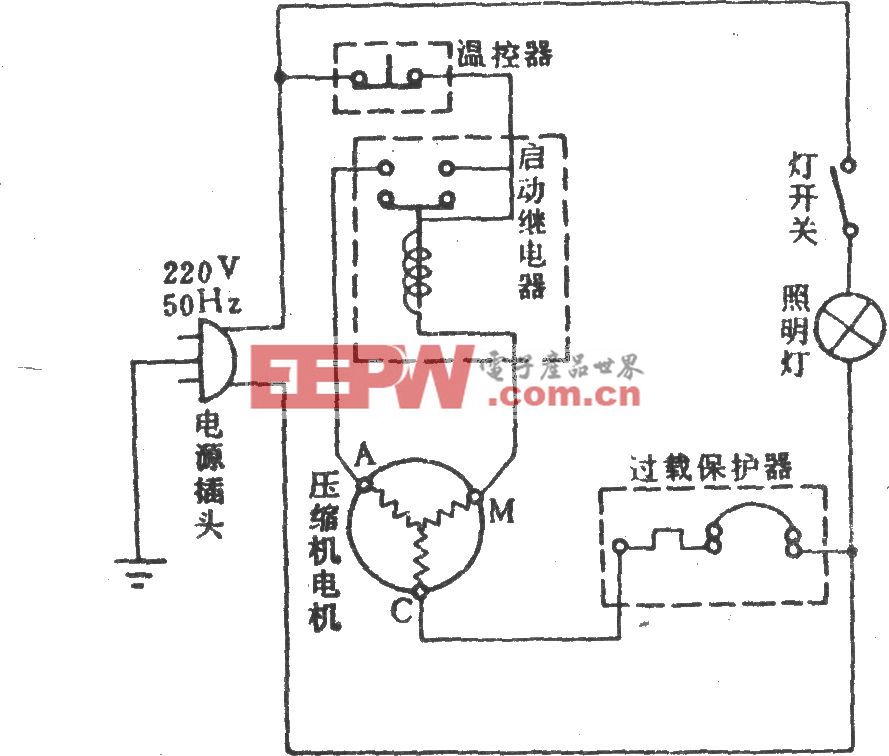

1.3. 有源恢复电路

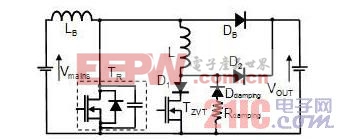

在有源恢复电路中,零压转换(ZVT)电路[3]是设计人员非常熟悉的电路,如图2所示。这种电路可以根除导通功率损耗和关断功率损耗。

图2: ZVT:有源恢复电路

从理论上讲,因为所有的开关损耗都被消除,零压转换(ZVT)是功率因数校正(PFC)应用最理想的拓扑。此外,不管输入和输出功率如何变化,这种电路都能正常工作。然而,在实际应用中,升压二极管DB的反向恢复电流对零压转换电路的影响非常明显,致使电感和最小占空比都受到一定程度的限制。因为小线圈L上的重置电流,D2 的反向恢复电流包含高应力电压和寄生阻尼振荡。最后,PN二极管的动态特性影响零压转换(ZVT)电路的总体能效,因为这个晶体管的导通时间应该增加,而且为降低半导体器件遭受的电应力,必须增加一个有损缓冲器。

从成本上看,零压转换(ZVT)电路需要增加一个功率MOSFET开关管和一个专用的PWM控制器。虽然市面有多种不同的零压转换(ZVT)电路,但是仍然无法克服上述技术难题,而且高昂的成本根本不适合大众市场应用。因此,无源恢复电路更有吸引力。

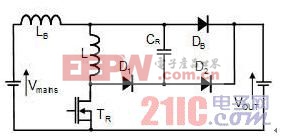

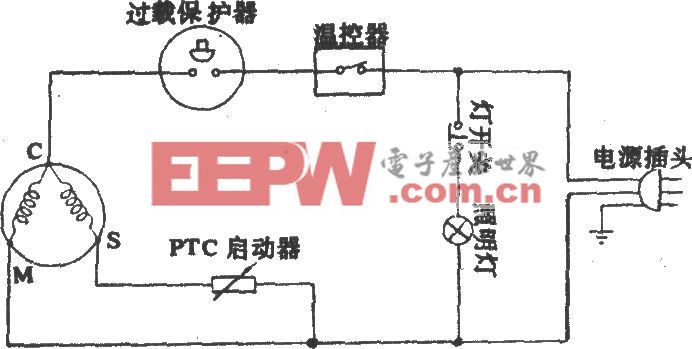

1.4. 无源恢复电路

图3所示电路是一个很好的无源恢复电路示例[4];只需另增两个二极管和一个谐振电容。

图3:无源恢复电路

当外部条件不变时,这个电路工作良好。不过,在功率因数校正应用中设计这种电路难度很大,这是因为小线圈的重置电流受到升压二极管的反向恢复电流和外部电气条件的限制。

尽管无损无源电路只需很少的元器件,不幸地是因为技术原因,这种电路在功率因数校正应用中不可行。这个示例表明,虽然电流缓冲法已被人们熟知,但是在不影响前文提到的五大标准的前提下,通过使用电流缓冲法恢复小线圈L的能量是目前无法克服的技术挑战。

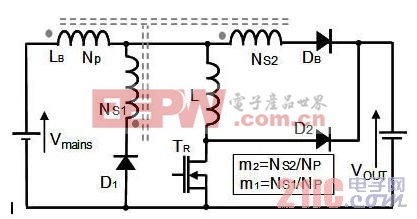

2. BC²;:能量恢复电路

这个创新的电路[1]是按照软开关标准设计的,如图4所示,为恢复小线圈L贮存的电能,在升压线圈LB 附近新增两个二极管 D1和D2 和两个辅助线圈NS1和NS2 。

图4:新型能量恢复电路:BC²;

2.1. 概念描述

当晶体管导通时,线圈NS1 在主升压线圈内恢复升压二极管DB的反向恢复电流IRM 。因为交流输入电压调制LB 电压,所以它也调制NS1上的反射电压。此外,这个输入电压还调制升压二极管电流IDB及其相关的反向恢复电流IRM。这些综合调制过程让流经小线圈L的额外的反向恢复电流 IRM 在线圈NS1 内重置,即便在最恶劣的情况下也是如此。当晶体管关断时,辅助线圈NS2把小线圈L的额外电流注入到输出电容。线圈NS2 上的反射电压与输入电压是一种函数关系,当交流线处于低压时,反射电压达到最大值,与小线圈L的最大电流值对应。这些综合变化使流经小线圈L的电流通过二极管D2 消失在体电容内,即便在最恶劣的情况下也是如此。当dI/dt 斜率(大约10 A/µs)较低时,例如,在开关转换器的断续模式下,这两个附加线圈NS1和NS2 用于关断二极管D1 和D2; 二极管的反向恢复电流不会影响电路特性。我们可以说,这个概念“在电路内回收电流”,因此称之为BC²;。

2.2. 相位时序描述

变压比m1 和m2 是线圈NS1和NS2 分别与NP的比值。

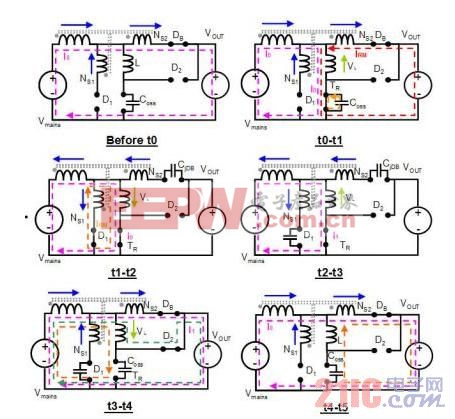

相位 [ t0前]

在t0前,BC²电路的特性与传统升压转换器的特性相同。升压二极管DB 导通,通过体电容器发射主线圈能量。

相位 [t0, t1]

在t0时,功率MOSFET导通,DB 的电流等于I0。在t0+时,电流软开关启动,即在零电流时,功率MOSFET的电压降至0V,无开关损耗。在t0后,流经小线圈L的电流线性升高,达到输入电流I0和二极管反向恢复电流IRM的总合为止,而流经DB 的电流线性降至-IRM。

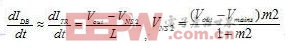

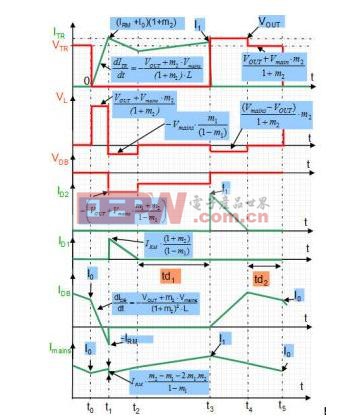

图5 真实地描述了这些电流的变化,并考虑到了m2 变压比。下面是晶体管TR和升压二极管DB的dI/dt简化表达式 :

此外,在t0 +时,功率MOSFET的固有电容COSS 被放电,电阻是晶体管的导通电阻RDS(on)。与功率校正电路不同,晶体管漏极上的电压较低,因为VNS2反射电压是从VOUT抽取的,这个特性让BC² 电路具有一个优点,在低输出负荷时,可以节省电能,利用下面的公式可以算出节省的电能:

因此,BC² 还降低了关断损耗。

相位[t1, t2]

在t1+时,升压二极管DB 关断,过流IRM被贮存小线圈内,过流使DB 结电容线性放电。同时,主线圈上的电压极性发生变化,直到D1 二极管导通为止。与此同时,过流IRM 被变压比m1降低,然后被发射到主线圈内。

图5:每相的等效时序

图6:每相的等效电路

因此,流经NS1的电流有助于给内部线圈LB放电,同时交流电源电压给线圈Np 施加偏压。因为根据下面公式计算的反射电压VNS1的原因,流经D1 的电流IRM 降至0 A。

为保证断续模式下的软开关操作,流经D1的电流在t3前达到0 A。因为当正弦周期内的Vmains电压达到最高值时,IRM电流达到最高值,所以tD1_ON 时间趋势支持功率因数校正应用/此外,为消除二极管D1 的反向恢复电流效应,因为反射电压VNS1低的原因,必须使dI/dt_D1 总是保持低斜率,通过下面公式计算dI/dt_D1:

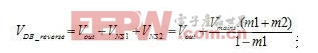

不幸地是,在这个相位期间,升压二极管DB被施加一个高反向电压:

这个特性要求这种应用增加一个二极管,为此,意法半导体开发出一个优化的二极管,使IRM 电流值与击穿电压达到精确平衡。

相位[t2, t3]

在t2时,D1二极管的电流达到0 A,BC²变成一个传统的功率升压转换器。当功率晶体管保持通态时,在t3点,主LB 线圈内和小L线圈内的电流上升到I1。

相位 [t3, t4]

在t3时,功率晶体管关断。这时,COSS电容电压被小线圈L内贮存的电流线性充电,直到二极管D2导通为止;在关断期间,功率开关上没有过压应力。

同时,主线圈上的电压极性发生变化,直到DB 二极管导通为止。一旦所有的二极管一起导通,输出电流按图5所示的方式配流。因为NS2的反射电压的原因,D2 的电流从I1开始降至0 A,dI/dt斜率较低。相反,在t4时,DB 的电流升到标称值。

这种配流有利于BC²电路。事实上,在交流电压较低的功率因数校正应用(例如90 VRMS)中,最高增强电流是在二极管DB 和D1之间机械分配。因此,整流阶段的导通损耗得到改进。下面是反射电压VNS2 和D2 导通时间的计算公式:

tD2_ON时间趋势支持功率因数校正应用,因为Vmains 电压最低时,I1 电流最大。因此,即变在恶劣的条件下,例如,最低Vmains电压下的高输出负载电流,BC²电路仍然能够保证断续模式。此外,为消除二极管D2 的反向恢复电流效应,因为反射电压VNS2低的原因,必须使dI/dt_D2 总是保持低斜率,通过下面公式计算dI/dt_D2:

相位 [t4, t5]

在t4时,D2二极管的电流达到0 A,BC²变成一个传统的功率升压转换器,只有升压二极管DB 导通。因为NS2上的反射电压的原因,功率开关管的电压低于 Vout。因此,COSS电容在体电容内放电。在t0时,晶体管导通,节能电能。

2.3. BC²电路上的电压应力

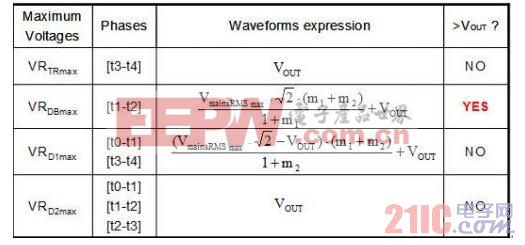

表1列出了每个相位对应的最大电压。

表1:BC²上的最大反向电压

BC²电路需要使用一个击穿电压高于600V的特殊二极管。此外,还需要优化二极管的反向恢复电流,以防功率晶体管在[t1-t2]相位遭受较高的电流。

意法半导体研制出BC²电路专用的3A、5A、8A、10A和16A的二极管,这些二极管采用不同类型的封装(直插、通孔或贴装)。

意法半导体推出了在一个封装内嵌入两支二极管(图4中的DB和D2)的新产品(STTH10BC065CT和STTH16BC065CT),新产品的额定反向电压值达到650V,散热器用二极管与标准功率因数校正器用二极管完全相同。

为保持这个散热器配置,意法半导体开发出续流二极管D1(STTH3BCF060 and STTH5BCF060),该产品采用贴装或直插式封装,以便将其焊接在印刷电路板上。

针对大功率转换器,意法半导体开发出独立的采用通孔封装的DB 和D2 二极管(STTH8BC065DI 和STTH8BC060D)。

详情联系当地的意法半导体销售处。

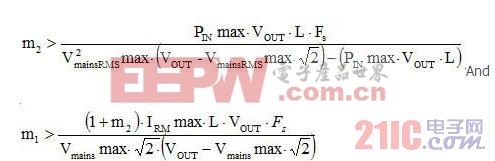

2.4. 计算m2 和m1 变压比

为在[t1-t2]和[t3-t4]时序期间符合断续模式,图5所示的时间参数td1和td2应总是正值。根据典型连续导通模式(CCM)功率因数校正规则和tD1_ON 和tD2_ON 表达式,确定变压比条件m1 和 m2 不是难事。

其中PIN 是功率因数校正器的输入功率,Fs是开关频率;VmainsRMS 是RMS电压最大值;IRMmax是在导通dI/dt和最高工作结温条件下的反向恢复电流最大值。

2.5. 小线圈L的电感计算

小线圈L的额定电感有几种计算方式。例如,导通dI/dt的额定值可能是50 A/µs;然后,根据二极管DB的IRM值计算变压比m2和m1。不过,要想满足设计规则,DB的反向电压VRDB_reverse不得超过VRRM的75%,75% x 650 = 487 V;如果VRDB_reverse高于 487 V,就应该降低小线圈L的电感值;因此,也应该提高小线圈L的dI/dt值和DB二极管的 IRM 值。因此,使VRDB_reverse低于 487 V,必须重新计算m1和m2 变压比。但是这种计算方法未能优化小线圈L的电感及其尺寸。一个良好的方法最终应使小线圈的尺寸最小化。意法半导体开发出一个考虑以下所有参数的软件工具:DB二极管的IRM 与电流斜率dI/dt和结温TJ对比、线圈L电感公差、导通功率损耗。这个软件工具的研发目的是帮助设计人员根据应用条件选择最佳的电感。表2列出了两个采用BC²概念的功率因数校正应用示例。

表2:用于不同类型功率因数校正器的L线圈的电感和尺寸

3. 450W功率因数校正器的BC²电路设计

为展示BC²电路的优点,意法半导体开发出一个90- 264 VmainsRMS 的通用系列450 W功率因数校正器,该系列产品采用硬开关模式和一个标准均流式 PWM控制器。我们从导通特性、能效和热测量三个方面对BC2电路与8A碳化硅肖特基二极管进行了对比。

3.1. BC²设计

在评估BC²电路时我们使用了专用二极管,DB采用STTH8BC065DI,D2采用STTH8BC060D,D1采用STTH5BCF060,如图4所示。软件给出了小线圈L的电感、变压比m1和m2 与开关频率的对比值,如表3所示。

表3:NS1、NS2 和L与Fs对比值

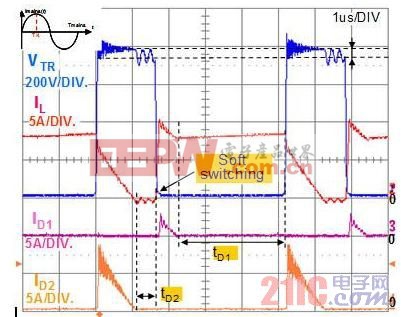

3.2. BC²电路的典型波形

图7 所示是200 kHz功率因数校正器的典型BC²波形。 每次功率MOSFET导通时,就会发生一次电流软开关操作。

这条曲线突出表明D1 和D2 二极管总是处于断续模式;D1 恢复DB的IRM电流;而D2 通过功率因数校正体电容发送小线圈L贮存的电流。如前文所述,在[t0-t1]和[t4-t5]相位,一旦D2 关断,功率晶体管的漏极电压立即降低,关断损耗被消除。

图7:Fs = 200 kHz时的典型 BC² 波形

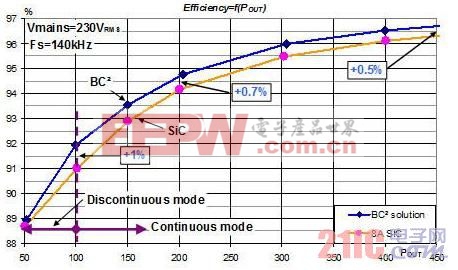

3.3. 能效比较

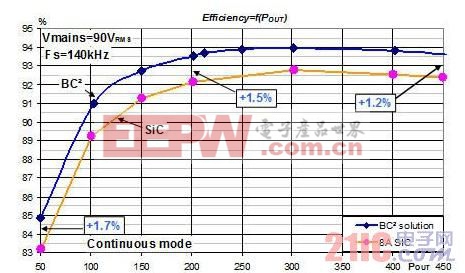

我们在两个Vmains电压和140 kHz开关频率条件对BC²和SiC二极管进行了能效比较,如图8 (230 VRMS) 和图9 (90 VRMS)所示。当电源电压230 VRMS时,在全负载条件下,BC²电路比8A碳化硅整流管省电2.25 W,在100W时省电1 W。

在低负载条件下,如[t0-t1]相位所述,因为BC²关断损耗比碳化硅二极管低,NS2 产生的反射电压仍能提高BC²的能效。

一旦功率因数校正器进入断续模式(100 W),碳化硅二极管与BC²电路的能效相同,如图8所示。

图8:在230 VRMS时的能效对比

在90 VRMS电压时,软开关法的优点加上COSS 放电节省的电能好处进一步加强了BC²电路的优点。在450W输出功率时,BC²比碳化硅二极管省电5.4 W,在低负载下,因为无关断损耗,BC²比碳化硅二极管省电1.7%。

图9:在90 VRMS时的能效对比

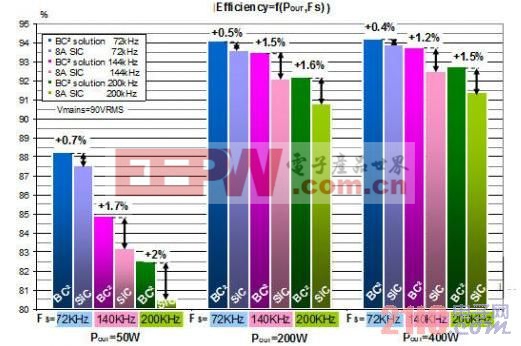

图10:在VmainsRMS = 90 V时,450 W功率因数校正器的三个不同的输出功率和三个开关频率的能效对比

图10 突出了BC²电路软开关法和COSS 放电省电的优势,特别是在低负载下这种优势更加明显。

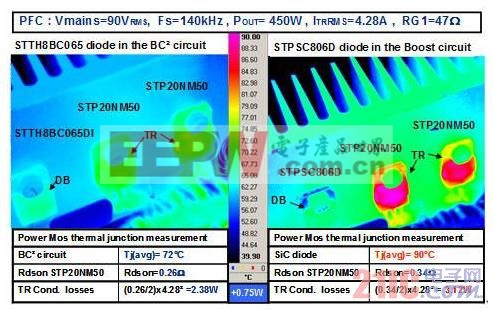

3.4. 热测量

电流软开关法能够降低开关晶体管的功率损耗,图11所示是在一个功率因数校正应用中,BC²解决方案与碳化硅二极管在功率MOSFET晶体管上产生的温度差(18 °C)。

如果功率MOSFET晶体管的工作结温相同,(Tj(avg))BC²解决方案可以让散热器变得更小。

这样,节省的空间抵消了BC²电路的小线圈L所占的空间。因此,BC²电路拥有与碳化硅二极管解决方案相同的功率密度。

虽然采用热优化技术,但是,当功率MOSFET的RDS(on)导致结温Tj(avg) 上升到 90 °C时,采用BC²的解决方案的能效略有降低,不过BC²概念的能效还是高于碳化硅二极管。因此,在图11和图9所 示的90 VRMS能效比较中,应该从Pout x [1/(SiC_efficiency) – 1/(BC²_ efficiency)]= 5.4 W的省电数值中扣除 0.75 W。

总之,BC²电路的功率密度和能效均优于碳化硅二极管。

图11:温度测比较

另一种优化BC²概念的方法是缩减功率MOSFET晶体管的有效面积,获得与碳化硅二极管相同的能效。

在图11所给的示例中,至少可以去除一个功率 MOSFET开关管。这样,随着导通电阻RDS(on) 增加,开关管的功率损耗不必再乘以2。实际上,整体功率损耗降低的另一个原因是MOSFET等效电容COSS 也被削减一半。

在图11的示例中,一个导通电阻RDS(on)小于0.46 的、输出功率450 W的功率MOSFET与一个碳化硅二极管和两个并联功率MOSFET的结构的能效相同。

这个功耗优化方法对大众市场应用有吸引力:BC²解决方案应考虑到意法半导体的能效概念和节省一支功率MOSFET。

BC²概念的成本效益高于碳化硅二极管解决方案。

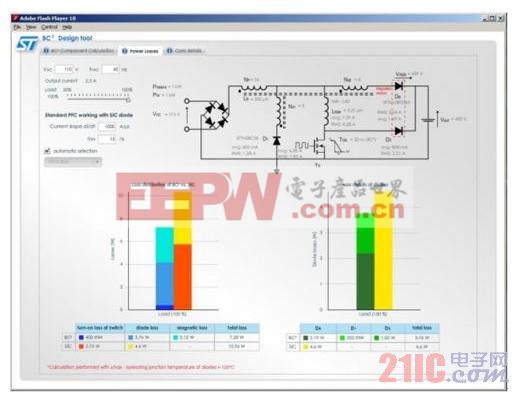

3.5. BC²设计工具

意法半导体开发出一个软件工具,能够帮助设计人员根据电源规格快速确定BC²拓扑的规格。

图12:BC²设计工具

该软件设计工具可以提供微型线圈和主功率因数校正器的辅助线圈的参数、二极管选型和功率MOSFET的RDS(on)。还可算出每个组件的功率损耗,并与使用一个碳化硅二极管的功率因数校正器对比。

4. 结论

BC²电路使用一个软开关法,通过一个独特的无损恢复电路帮助电源设计人员实现最高能效目标。

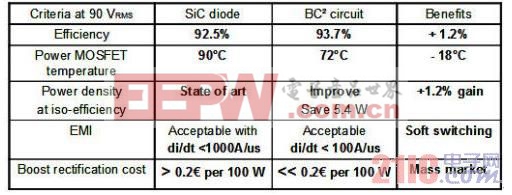

意法半导体推出了BC2²概念专用二极管,以提高连续导通功率因数校正器(CCM PFC)的性能,如表4所示。

表4:BC²电路在450 W 140 kHz功率因数校正器中的优点

此外,把BC²概念用于大众市场和高端功率因数校正器是设计人员支持现有市场能效推荐标准的理想选择,例如,在电源额定功率20%、50%和100%负载下能效高于80%的铜牌、银牌和金牌80 Plus能效标准。

此外,BC2及其功率组件特别适用于升压或降压转换器,这两种器件是太阳能逆变器或计算机和电信设备的开关电源(SMPS)的常用功率器件。

5. 参考文献

[1] Benoît Peron, «Auxiliary switching circuit for a chopping converter», Patent No: US 6,987,379 B2, June 2006

[2] Bertrand Rivet, «New Solution to Optimize Diode Recovery in PFC Boost Converter», PCIM 2000.

[3] Jim Noon, UC3855A/B High Performance Power Factor Preregulator -Texas Instrument- application report- SLUA146A

[4] Brian T, Irving and M. Jovanovic «Analysis, Design and Performance Evaluation of Flying-Capacitor Passive Lossless Snubber applied to PFC Boost Converter», APEC 2002, pp. 503 - 508 vol.1.

评论