低温共烧陶瓷(LTCC)技术新进展

摘 要:低温共烧陶瓷(Low Temperature Co-fired Ceramic LTCC)技术是近年发展起来的令人瞩目的整合组件技术,已经成为无源集成的主流技术,成为无源元件领域的发展方向和新的元件产业的经济增长点。本文详细叙述了低温共烧陶瓷技术(Low Temperature Co-fired Ceramics,简称LTCC)特点、LTCC材料和器件的国外内研究现状以及未来发展趋势。

关键词:低温共烧陶瓷(LTCC);无源集成; 陶瓷材料;共烧匹配。

1 LTCC产业概况

随着微电子信息技术的迅猛发展,电子整机在小型化、便携式、多功能、数字化及高可靠性、高性能方面的需求,对元器件的小型化、集成化以至模块化要求愈来愈迫切。 有人曾夸张地预言,以后的电子工业将简化为装配工业——把各种功能模块组装在一起即可。低温共烧陶瓷技术(low temperature cofired ceramic LTCC)是近年来兴起的一种相当令人瞩目的多学科交叉的整合组件技术,以其优异的电子、机械、热力特性已成为未来电子元件集成化、模组化的首选方式,广泛用于基板、封装及微波器件等领域。TEK的调查资料显示,2004~2007年间全球LTCC市场产值呈现快速成长趋势。表1给出过去几年全球LTCC市场产值增长情况。

表1 过去几年全球LTCC市场产值增长情况

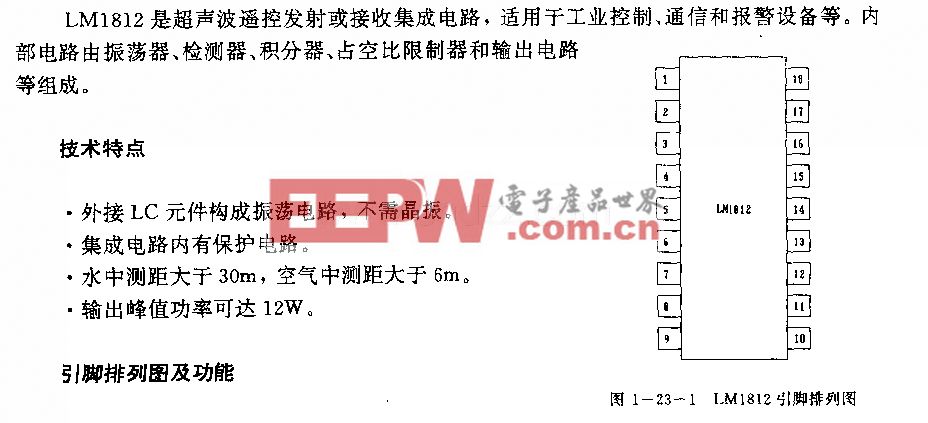

LTCC技术最早由美国开始发展,初期应用于军用产品,后来欧洲厂商将其引入车用市场,而后再由日本厂商将其应用于资讯产品中。目前,LTCC材料在日本、美国等发达国家已进入产业化、系列化和可进行材料设计的阶段[1]。在全球LTCC市场占有率九大厂商之中,日商有Murata,Kyocera,TDK和Taiyo Yuden;美商有CTS,欧洲商有Bosch, CMAC,Epcos及Sorep-Erulec等。国外厂商由于投入已久,在产品质量,专利技术、材料掌控及规格主导权等均占有领先优势。图1给出全球LTCC厂商市场占有情况。而国内LTCC产品的开发比国外发达国家至少落后五年,拥有自主知识产权的材料体系和器件几乎是空白。国内目前LTCC陶瓷材料基本有两个来源:一是购买国外陶瓷生带;二是LTCC生产厂从陶瓷材料到生带自己开发。随着未来LTCC制品市场中运用LTCC制作的组件数目逐渐被LTCC模块与基板所取代,终端产品产能过剩,价格和成本竞争日趋激烈,元器件的国产化必将提上议事日程,这为国内LTCC产品的发展提供了良好的市场契机。中国在LTCC市场占据一定份额的是叠层式电感器和电容器生磁带。目前,清华大学材料系、上海硅酸盐研究所等单位正在实验室开发LTCC用陶瓷粉料,但还尚未到批量生产的程度。南玻电子公司正在用进口粉料,开发出介电常数为9.1、18.0和37.4的三种生带,厚度从10µm到100µm,生带厚度系列化,为不同设计、不同工作频率的LTCC产品的开发奠定了基础。国内现在急需开发出系列化的、拥有自主知识产权的LTCC 瓷粉料,并专业化生产LTCC用陶瓷生带系列,为LTCC产业的开发奠定基础。

图1全球LTCC厂商市场占有情况

2 LTCC的技术特点

LTCC技术是于1982年休斯公司开发的新型材料技术,是将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带,在生瓷带上利用激光打孔、微孔注浆、精密导体浆料印刷等工艺制出所需要的电路图形,并将多个被动组件(如低容值电容、电阻、滤波器、阻抗转换器、耦合器等)埋入多层陶瓷基板中,然后叠压在一起,内外电极可分别使用银、铜、金等金属,在900℃下烧结,制成三维空间互不干扰的高密度电路,也可制成内置无源元件的三维电路基板,在其表面可以贴装IC和有源器件,制成无源/有源集成的功能模块,可进一步将电路小型化与高密度化,特别适合用于高频通讯用组件。

LTCC工艺流程见图1。图2为典型的LTCC基板示意图,由此可知,采用LTCC工艺制作的基板具有可实现IC芯片封装、内埋置无源元件及高密度电路组装的功能。

图1 LTCC工艺流程图

图 2 LTCC基板

与其它集成技术相比,LTCC具有以下特点[2-5]: 1)根据配料的不同,LTCC材料的介电常数可以在很大范围内变动,增加了电路设计的灵活性;2)陶瓷材料具有优良的高频、高Q特性和高速传输特性;3)使用高电导率的金属材料作为导体材料,有利于提高电路系统的品质因数;4)制作层数很高的电路基板,易于形成多种结构的空腔,内埋置元器件,免除了封装组件的成本,减少连接芯片导体的长度与接点数,并可制作线宽小于50µm的细线结构电路,实现更多布线层数,能集成的元件种类多,参量范围大,易于实现多功能化和提高组装密度;5)可适应大电流及耐高温特性要求,具有良好的温度特性,如较小的热膨胀系数,较小的介电常数稳定系数。LTCC基板材料的热导率是有机叠层板的20倍,故可简化热设计,明显提高电路的寿命和可靠性;6)与薄膜多层布线技术具有良好的兼容性,二者结合可实现更高组装密度和更好性能的混合多层基板和混合型多芯片组件;7)易于实现多层布线与封装一体化结构,进一步减小体积和重量,提高可靠性、耐高温、高湿、冲振,可以应用于恶劣环境;8)非连续式的生产工艺,便于基板烧成前对每一层布线和互连通孔进行质量检查,有利于提高多层基板的成品率和质量,缩短生产周期,降低成本。表1给出集成电路中常用的几种基板性能比较。

LTCC技术由于自身具有的独特优点,在军事、航天、航空、电子、计算机、汽车、医疗等领域均获得了越来越广泛的应用

表1 集成电路常用基板性能比较

3 LTCC陶瓷材料

LTCC产品性能好坏完全依赖所用材料的性能。LTCC陶瓷材料主要包括,LTCC 基板材料、封装材料和微波器件材料。介电常数是LTCC材料最关健的性能。要求介电常数在2~20000范围内系列化以适用于不同的工作频率。例如相对介电常数为3.8的基板适用于高速数字电路的设计;相对介电常数为6~80的基板可很好地完成高频线路的设计;相对介电常数高达20000的基板,则可以使高容性器件集成到多层结构中。高频化是数位3C产品发展比然的趋势,发展低介电常数(ε≤10)的LTCC材料以满足高频和高速的要求是LTCC材料如何适应高频应用的一个挑战。FerroA6和DuPont的901系统介电常数为5.2~5.9,ESL公司的4110-70C为4.3~4.7,NEC公司LTCC基板介电常数为3.9左右,介电常数低达2.5的正在开发。

谐振器的尺寸大小与介电常数的平方根成反比,因此作为介质材料时,要求介电常数要大,以减小器件尺寸。目前,超低损耗的极限或超高Q值、相对介电常数(>100)乃至>150的介质材料是研究的热点。需要较大电容量的电路,可以采用高介电常数的材料,也可在LTCC介质陶瓷基板材料层中夹入有较大介电常数的介质材料层,其介电常数可在20~100之间选择。介电损耗也是射频器件设计时一个重要考虑参数,它直接与器件的损耗相关,理论上希望越小越好。目前,生产用于射频器件的LTCC材料主要有DuPont(951 ,943),Ferro(A6M,A6S),Heraeus(CT700,CT800和CT2000)和Electro-science Laboratories。他们不仅可以提供介电常数系列化的LTCC生瓷带,而且也提供与其相匹配的布线材料。

材料的许多热机械性能也是影响LTCC器件可靠性的一个主要因素,其中最关健的是热膨胀系数,应尽可能与其要焊接的电路板相匹配。图3是IC封装的各材料的热膨胀系数。LTCC、氧化铝和其他陶瓷材料的TCE接近Si、砷化镓及磷化铟的TCE值,从而可以减小机械应力,应用在大尺寸的晶片上不需要使用有机叠层。同时,减小热不匹配性可以增强机械的整体性,降低温度特性的变化,以及增加数位、光学和电子技术的集成能力。

图3用于IC制造、封装何连接材料的TCE

谐振频率的温度系数(τf)尽可能的小,大约在10-6数量级,最好为零。此外,考虑到加工及以后的应用,LTCC材料还应满足许多机械性能的要求,如弯曲强度σ、硬度Hv、表面平整度、弹性模量E及断裂韧性KIC等等。表2为一些公司的LTCC材料性能。

目前,LTCC陶瓷材料主要是两个体系,即“微晶玻璃”系[6-8]和“玻璃+ 陶瓷”[9-12]系。采用低熔点氧化物或低熔点玻璃的掺杂可以降低陶瓷材料的烧结温度,但是降低烧结温度有限,而且不同程度会损坏材料性能,寻找自身具有烧结温度低的陶瓷材料引起研究人员的重视。此类材料,正在开发的主要品种为硼酸锡钡(BaSn(BO3)2)系和锗酸盐和碲酸盐系[13]、 BiNbO4系[14]、Bi203-Zn0-Nb205系[15]、ZnO-TiO2系[16]等陶瓷材料。近年来,清华大学周济课题组一直致力于这方面的研究。

表2一些公司的低温共烧介质材料性能

LTCC材料研究中的另一个热点问题就是共烧材料的匹配性。将不同介质层(电容、电阻、电感,导体等)共烧时,要控制不同界面间的反应和界面扩散,使各介质层的共烧匹配性良好,界面层间在致密化速率、烧结收缩率及热膨胀速率等方面尽量达到一致,减少层裂、翘曲和裂纹等缺陷的产生。

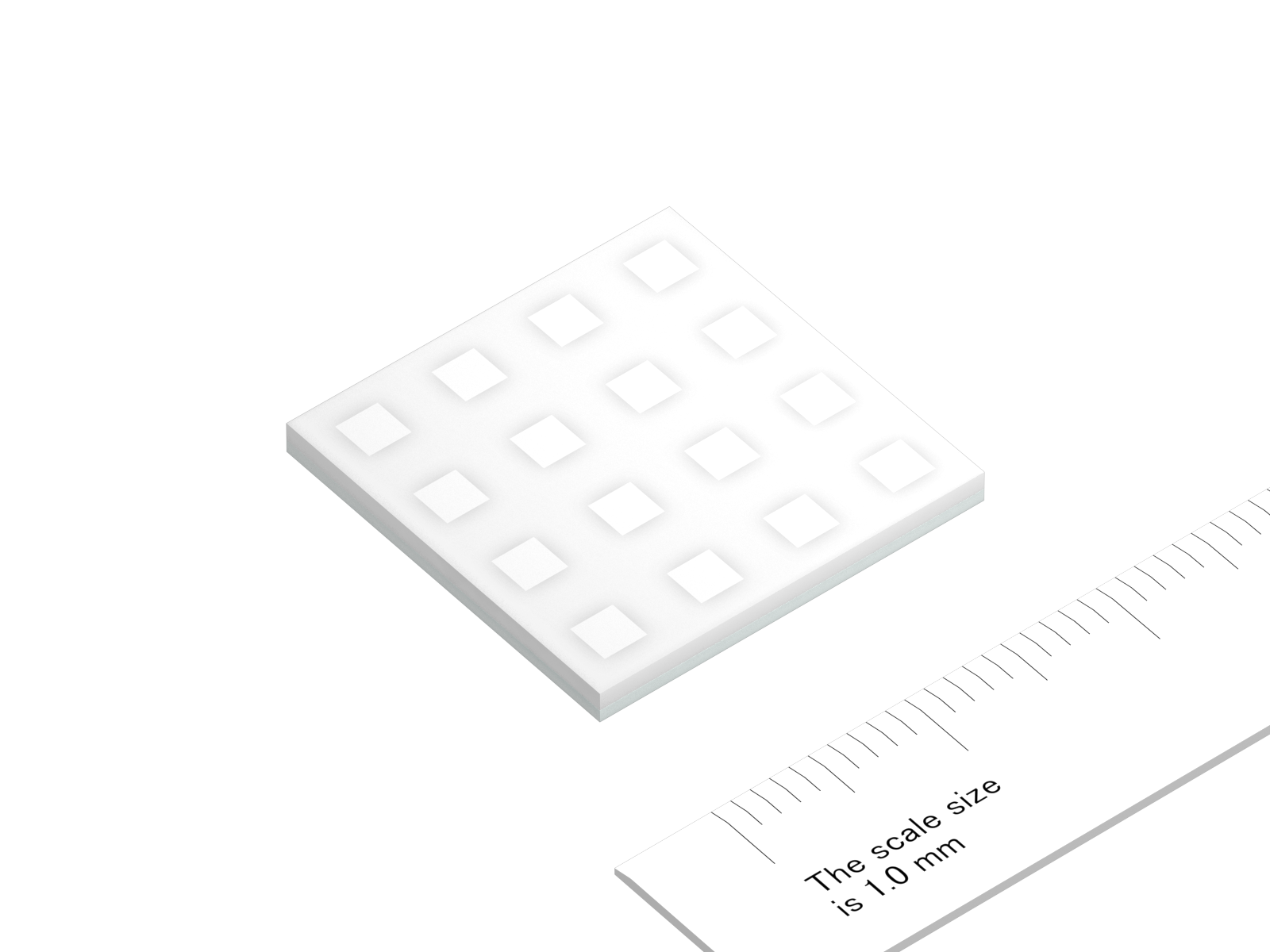

一般说了,利用LTCC技术的陶瓷材料收缩率大约为15~20%左右。若两者烧结无法匹配或兼容,烧结之后将会出现界面层分裂的现象;如果两种材料发生高温反应,其生成的反应层又将影响原来各自材料的特性。对于不同介电常数和组成的两种材料的共烧匹配性以及如何减少相互间的反应活性等是研究的重点。在LTCC应用于高性能系统时,对收缩行为的严格控制关键在于对LTCC共烧体系烧结收缩率的控制,LTCC共烧体系沿X-Y方向的收缩一般为12%~16%。借助无压烧结或助压烧结技术,获得沿X-Y方向零收缩率的材料[17,18]烧结时,在LTCC共烧层的顶部和下部放置于压片作为收缩率控制层。借助控制层与多层之间一定的粘结作用及控制层严格的收缩率,限制了LTCC结构沿X、Y方向的收缩行为。为了补充基板沿X-Y方向的收缩损失,基板将沿Z方向进行收缩补偿。结果,LTCC结构在X、Y方向上的尺寸变化只有0.1%左右,从而保证了烧结后,布线及孔的位置和精度,保证了器件的质量。

Dupont公司研发的控制收缩烧结技术已应用于60%LTCC基板和30%的LTCC电路产品中。图4为Dupont公司的控制收缩技术,表3给出相应的性能。

图4 Dupont公司的控制收缩技术

目前,如果实现基片与布线共烧时的收缩率及热膨胀系数匹配问题是重要挑战,它关系到多层金属化布线的质量[19]。LTCC共烧时,基片与浆料的烧结特性不匹配主要体现在三个方面:1)烧结致密化完成温度不一致;2)基片与浆料的烧结收缩率不一致;3)烧结致密化速度不匹配。这些不匹配容易导致烧成后基片表面不平整、翘曲、分层。不匹配的另一个后果是金属布线的附着力下降。Heraeus公司由于推出HeraLock tape系统而排名第一。这种LTCC材料和银导线完全和目前LTCC工艺兼容,在X-Y方向上有小于0.2%的收缩,收缩的变化量小于0.014%。对于传统材料,8英寸的薄片在边缘就会有8-mil配准误差。这种新的材料,配准误差小于0.5mil。Heraeus公司已推出零收缩的CT800系列产品。

4 LTCC器件

LTCC器件按其所包含的元件数量和在电路中的作用,大体可分为LTCC元件、LTCC功能器件、LTCC封装基板和LTCC模块基板。LTCC属于高新科技的前沿产品,广泛应用于微电子工业的各个领域,具有十分广阔的应用市场和发展前景。目前LTCC 技术已经进入更新的应用阶段,包括无线区域网络、地面数位广播、全球定位系统接收器组件、数位信号处理器和记忆体等及其他电源供应组件甚至是数位电路组件基板。例如,村田、三菱电工、京瓷、TDK、Epcos、日立、Avx等十多家开发的手机无线开关组件,NEC、村田和和易利信等开发的蓝牙组件都是由LTCC技术制成的。此外,LTCC组件因其结构紧凑,高耐热和耐冲击性,目前在军工和航天设备中广泛应用,预计未來在汽车电子系统上的应用也会非常普遍。CTS 公司已经宣布将为汽车电子市场提供低温烧结陶瓷(LTCC)电路板。图5为目前LTCC器件应用领域所占比例。

图5 LTCC器件应用领域所占比例

现在GSM和CDMA手机上的滤波器已被声表面滤波器取代或埋入模块基板中,而PHS手机和无绳电话上的滤波器则大多为体积小、价格低、由LTCC制成的LC滤波器(图6a)。由LTCC制成的滤波器包括带通、高通和低通滤波器三种,频率则从数十MHz直到5.8GHz。NTT未来网络研究开发出天线一体型60GHz频带LTCC发送模块(图6b),其特点是将天线嵌入到LTCC底板中。模块在外形尺寸为12mm

电容器相关文章:电容器原理

低通滤波器相关文章:低通滤波器原理

评论