基于单片机的轴类零件温度测量系统设计

一、 前言

本文引用地址:http://www.amcfsurvey.com/article/172504.htm零件在加工过程中由于受各种热的影响而产生变形, 从而导致原有的加工精度遭到破坏或直接引起加工误差。对于精密加工而言,热变形的影响尤为显著,由此而引起的加工误差约占总加工误差的40%以上。本文给出一种对轴类零件的温度进行较准确测量的系统组成,系统由单片机80C552为控制核心,简单可靠,精度高。同时能计算出在不同温度下轴的热变形量。

二、 传感器组成及接口电路

1.传感器组成

传感器采用Pt温度传感器,如图1所示。

图1 Pt温度传感器

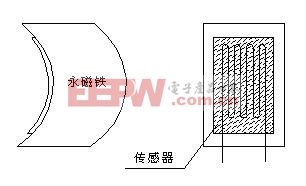

这种传感器是由一个直径为30 微米的铂丝绕成的线圈被夹在两层聚酰亚胺箔片之间,通过两条镍带与外界连接,其厚度只有0.3mm厚,易用于曲面的温度测量,热损失极少,测量面积较大,达到快速响应。在实际使用中,把它粘贴在弧形的磁铁内侧,在进行温度测量时,将磁铁吸附在轴上即可使用,方便快捷。如下图2所示:

图2 测量轴的温度传感器组成

2.接口电路

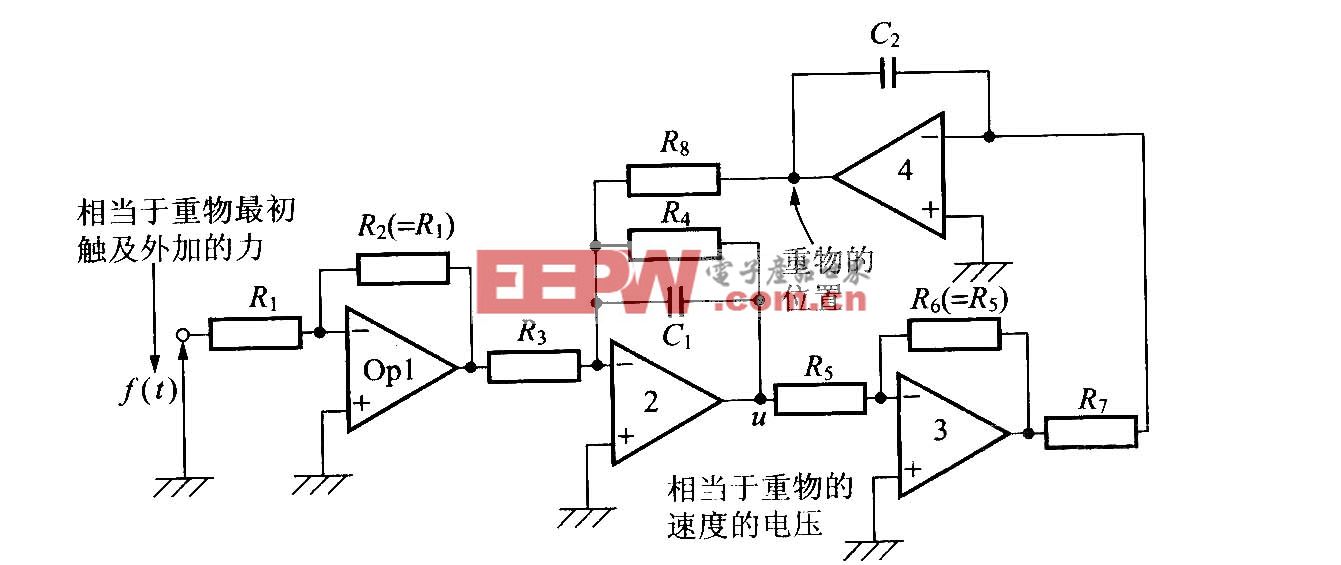

从温度传感器送来的信号进入放大器,放大器采用AD521 集成测量放大器,这种放大器具有高输入阻抗,低失调电流,高共模抑制比的特点,其增益可以在0.1-1000范围内调整,增益的调整不需要精密的外接电阻,各种增益参数已进行了内部补偿。它能很好的抑制由工频、静电和电磁耦合等引起的共模干扰和电源电压噪声,其放大电路原理如图3所示。

图3 信号放大电路原理图

其中4 脚和6脚为外接调零端,可外接10KΩ电阻,负电源调零,14和2脚为外接增益电阻,10和13脚为外接反馈电阻。系统具有零点误差补偿功能,单片机工作时先使输入端接地,经过测量放大电路、A/D和接口电路送到单片机的非零数据就是零点误差。并把获取的零点误差保存起来,然后再把每次采集数据与零点误差的差值作为有效采样值,消除系统的零点误差。

三、系统组成及测量原理

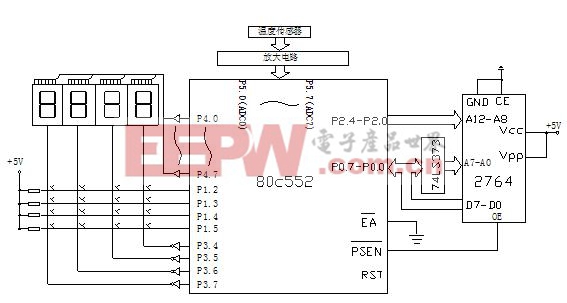

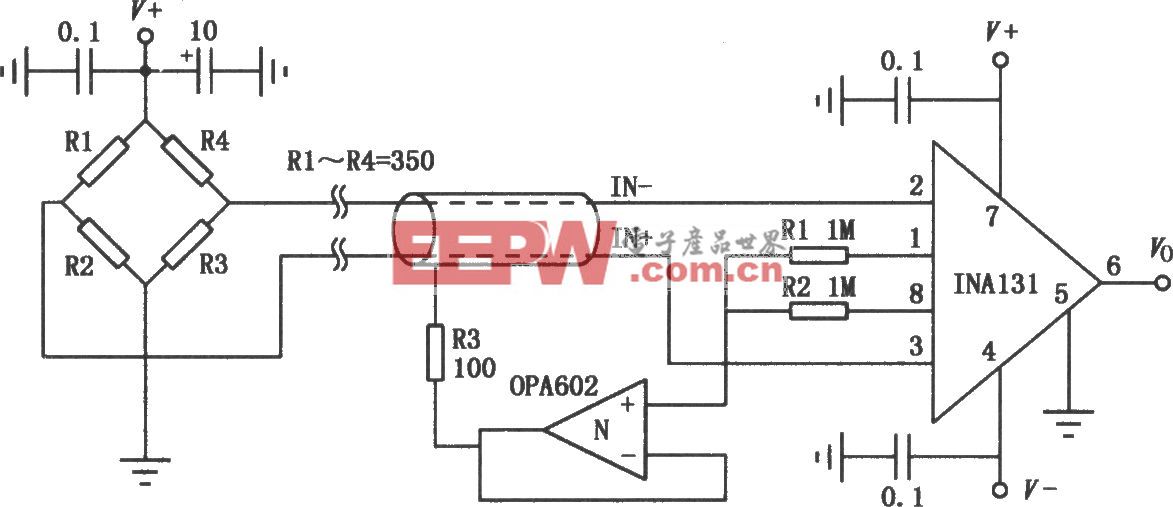

系统硬件电气原理如图4所示

图4 系统组成原理图

系统的硬件部分主要由前端输入电路、人机界面电路、CPU及外围电路组成。所需要的元器件有:CPU采用PHILIPS 80C552、EPROM为2764、传感器采用PT温度传感器(精度等级为0.5级,测量范围-80℃--+180℃)、AD521测量放大器、4片数码管、4x4键盘。

CPU 采用PHLIPS80C552,其引脚排布有两种方式,一种是68引脚的PLCC封装,另一种是80引脚的QFP80封装。这里采用第一种排布方式的片子。由于80C552内部带有一个10位A/D转换器,故硬件电路省略了A/D转换器,而且还可以能获得更高的分辨率。

系统程序主要包括两部分,一是系统监控管理程序,另一部分是采样测量程序。

单片机首先进行初始化,程序的初始状态设置为运行状态,除刚通电进入运行状态外,以后程序须判断状态标志位,根据判断结果程序进入编程或运行状态。在运行状态下无法对参数进行编辑,只能读出参数,巡回检测输入信号并显示出温度值,通过按键操作,显示出所测轴的伸缩量。在编辑参数的状态下系统不进行测量,刚进入编程状态时要求输入编程允许的密码,在输入密码正确的前提下,可以通过键操作设定或修改参数,并将参数存入CPU。

键盘为4X4 行列矩阵,可以配置16个按键。4位LED显示器用于显示温度值,小数点放在倒数第一位前。为了节约单片机I/O口硬件资源及时间资源,简化电路,LED 显示器采用动态显示方式。其中段选线占用一个8位的I/O口,即P4口,而位选线占用一个4位的I/O口,即P3.4—P3.7口。由于各位的段选线是并联的,段选码的输出对各位来说是相同的。若要各位LED能够显示出与本位相应的显示字符,就必须采用扫描显示方式,即在某一时刻,只让某一位的位选线处于选通状态,而其他各位的位选线处于关闭状态,同时,段选线上输出相应位要显示字符的字型码。即在某一时刻,4位LED中只有选通的那一位显示字符,而其他 3位是熄灭的。

四、结束语

系统设计采用了较为先进的设计方案,提高了数字化程度,可以取代热电耦来进行温度检测,保证了系统检测的可靠性和稳定性。选用其他类型的传感器,可以实现对不同零件的温度测量,具有良好的前景。

接地电阻相关文章:接地电阻测试方法

评论