自动剪板机控制系统设计与实现

0 引 言

随着微型机控制技术的发展,单片机以其独特的性能及优越的性能/价格比独占鳌头,愈来愈受到人们的重视,特别是在家用电气、工业过程控制及智能化仪器中有应用极为普遍。自动剪切机顺序控制系统的应用就是一个典型的例子。下面就是运用单片机8031设计的自动剪板机控制系统的介绍,该系统已投入生产使用,运行稳定可靠,控制精度高,维护使用方便。本系统是应企业要求开发研制的,是一种经济实用型数控系统。它保存原有机床的主体结构,增加自动进料、卸料、剪切、数控定长等功能载体。

1 设计系统要求

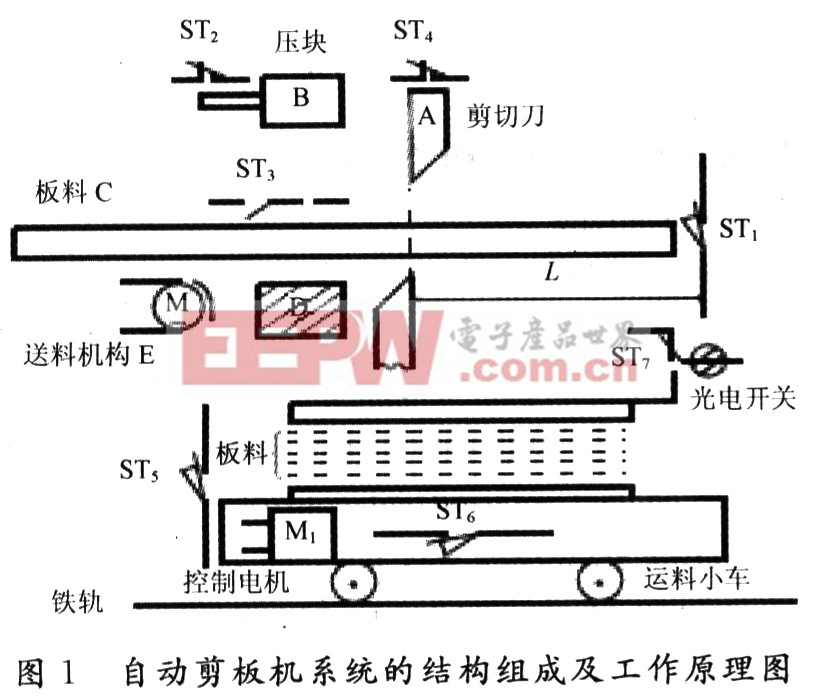

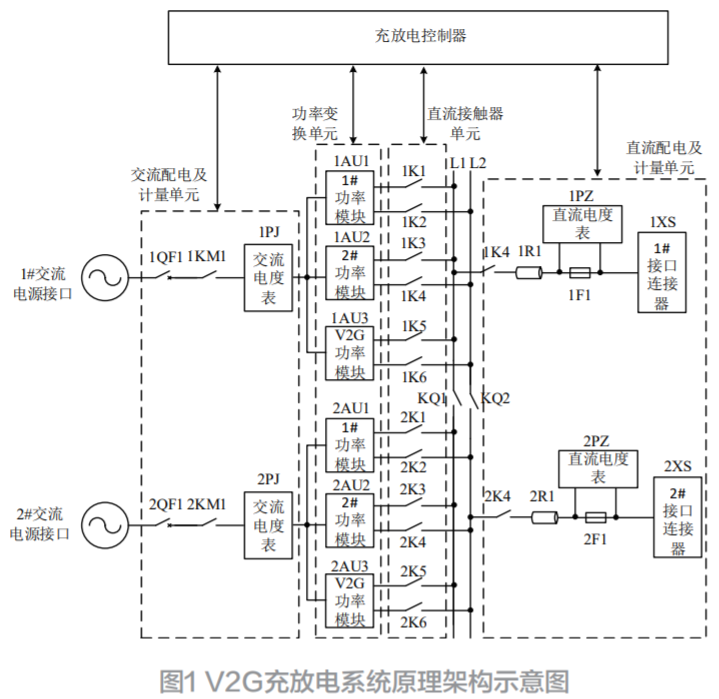

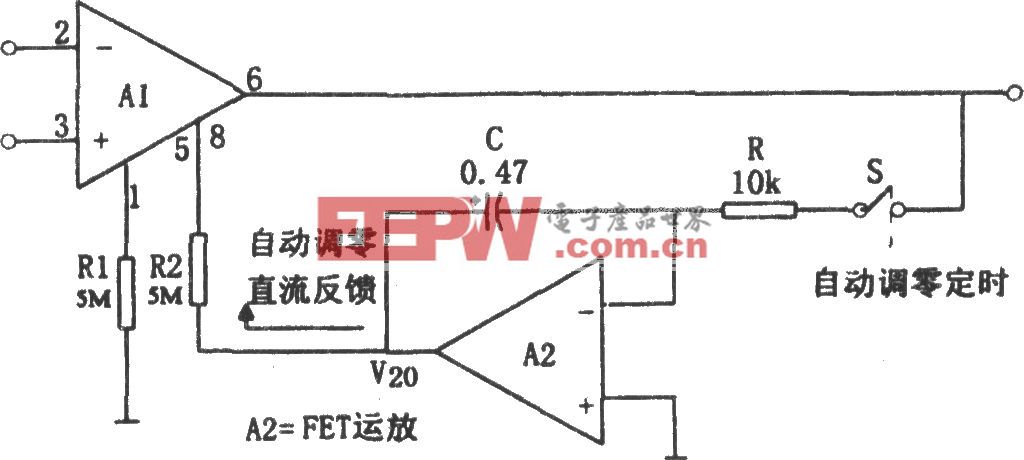

自动剪板机系统的结构组成和工作原理图如图1所示。该系统可按照要求剪开大块板材,并由送料小车运到包装线或各用料点。未动作时,压块及剪切刀的限位开关ST2,ST3和ST4均断开,行程开关ST1和光电接近开关ST7也都是断开的。剪切刀、压块及选料机构分别由交流电动机传动,运料小车由直流控制电机拖动。其工作过程如下所述:

(1)读入限位开关ST6的状态,判小车是否空载,若是空载,则可开始工作。

(2)启动送料小车,并使其到位,此时限位开关ST5闭合。

(3)SSRe通电,启动送料机构E,带动板料向右移动。

(4)当板料碰到行程开关ST1时,停止送料,同时SSRb送电启动压下机构,压下压压块B,并使压块上限开关ST2复位闭合。

(5)当压块到位,压紧板料时,压块下限开关ST3被闭合。

(6)SSRe通电,这时启动剪切刀机构,控制剪板机剪刀下落,此时ST4复位闭合,直到把板料剪断。当板料下落通过光电接近开关ST7时,ST6输出一个脉冲,并使8031计数器加1。

(7)判断小车上的板料是否够数,如果不够,则继续重复启动送料机构以后的步骤(3)~(7)。一旦够数,则使控制电机通电,运料小车的控制电机正转,小车右行,把切好的板料送至包装线或各用料点。板料卸下后,再启动小车反转,重新返回到剪板机下,并开始下一车的剪切装料工作。

板料的长度L根据需要自由进行调整,每一车(捆)板料的数量可由机器键盘给定,也可通过拨码键盘加以设定。固定剪切包装线或送往各用料点的板料计数值可任意更改,而由软件系统完成。

2 硬件系统设计

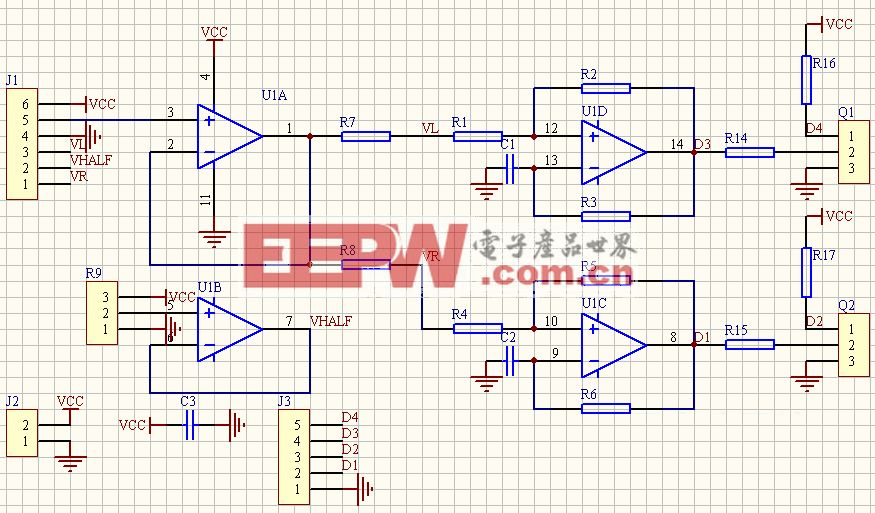

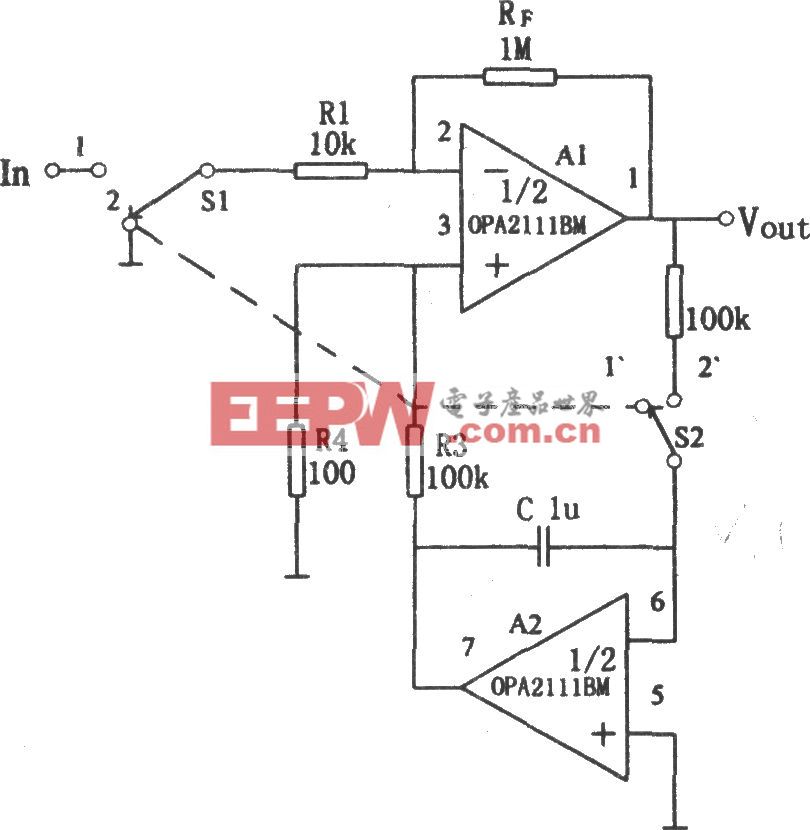

利用8031单片微机实现自动剪切机生产过程控制的硬件设计电路图2所示。

系统主要由单片机8031,一个2716可读可写存储器,7个开关量(ST1~ST7)输入,3个固态继电器控制接口,以及一个电机双向控制接口;另外,还有一个计数器,用来对剪切下来的板料进行计数。图2中,74LS273-1#为地址锁存器,8031内部定时器/计数器0用作板料计数器;74LS273-2#为I/O扩展接口,其地址为7FFFH。这里用1D~6D作为开关量输入位,分别接ST1~ST6,将P1.0和P1.1两位用作双向电机(即可逆直流电动机M1)控制,以便使小车前进或后退。用P1口的P1.2~P1.4,3位分别控制剪板机、压块和送料机构的交流传动电动机,以完成剪切、压下和自动送料等操作。为了提高系统的抗干扰能力,使硬件系统设计简便其采用全浮空技术,即开关量各输入端均接有光电隔离器;控制输出采用光电隔离固体继电器。

电容式接近开关相关文章:电容式接近开关原理

评论