图像处理技术在零件表面破损检测中的设计及应用

表面破损检测问题的提出

准确、快速地探测零件表面缺陷,直接关系产品质量,若不及时剔除不合格产品,将会带来质量隐患。但在以批量生产方式为特徵的汽车、摩托车、内燃机等行业,识别和检测重要零件关键部位的表面缺陷迄今还是以人工目测为主。由于考虑到工艺执行过程中的复杂性(尤其在采用了先进的分离大小头的连杆涨断工艺后),还必须提出规范的评定标准。如,对连杆大小头结合面可能存在的破损,就有如下具体规定:破口面积小于3mm2;破口任何一方向的线性长度小于2.5mm。只要符合其中一个条件,就将判定为不合格而被剔除。

根据零件的特点,破口可能出现的区域在结合面(线)的外侧,其范围呈“八”字形。在此情况下,依靠人工目测、估算的方式,不但效率低,劳动强度大,且无法准确执行上述标准中的规定。另一方面,即使采用其它常规测量方法,也难以达到上述目的。

图像处理技术用于表面缺陷检测的原理

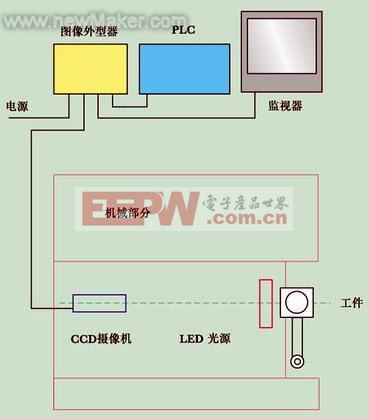

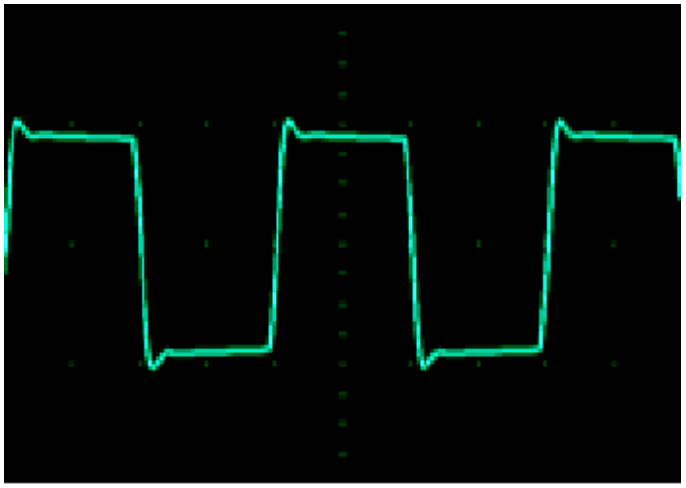

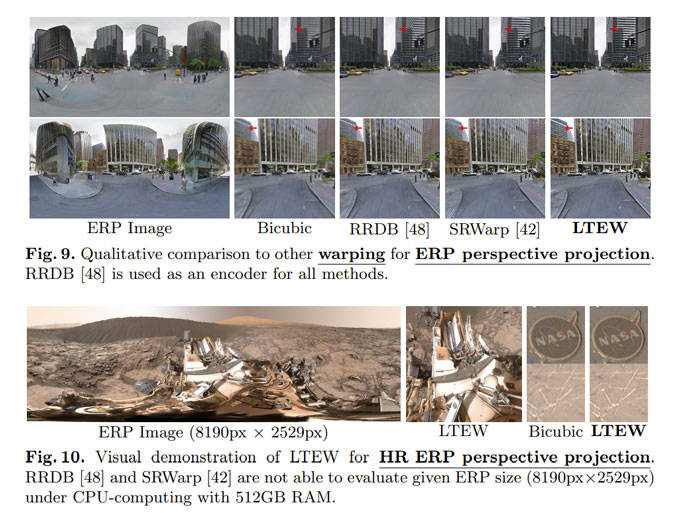

图像处理技术又称“机器视觉”,乃是将被测对象的图像作为信息的载体,从中提取有用的信息来达到测量的目的。它具有非接触、高速度、测量范围大、获得的信息丰富等优点。通过CCD(Charge Coupled Device)摄像头与光学系统、处理系统的组合,可实现不同的检测要求。对于上述工件表面缺陷的识别可采取图1所示的反射方式。

如图所示,本系统通过一个方形LED漫反射光源照亮待检测的破口区域,光线照射到对象表面后,反射到摄像头内的光电耦合CCD组件上转化成对应的电量信号。其中CCD组件可理解为一个由感光像素组成的点阵,CCD的每一个像素都一一对应了被测对象的二维图像特徵,即通过对“像素点成像结果”的分析可以间接分析对象的图像特徵,比如通过对二值化图像中的成像像素个数的计算,可以得到相应对象的长度值和面积值。图像处理系统根据电量信号将得到的图像进行二值化处理后,把二值图像作为对象进行进一步的计算分析。

本图像处理系统在实际使用中,对于灰度的二值化阈值和光源的设定采用比对的方法实现。比对的具体方法:用已知的样件作为标定(比对)的参照物,把已知的参照物测量值除以参照物对应的像素值,即可得到像素与实际值之间的对应比例值。通过调整光源亮度以及系统的二值化阈值,对灰度的二值化阈值进行优化,保证系统对对象边界具有相对较高的分辨率,即优化后的二值化阈值和光源可以使边界的变化产生尽量大的像素值变化。

作为一种新颖而又实用的传感技术,图像检测单元近年已实现产品化,一些知名的厂商,如日本的松下公司、德国的西门子公司等都推出了品种规格齐全的系列化产品,包括光源、摄像头、图像处理器等,这对图像检测技术的推广应用创造了很有利的条件。与此同时,所颁布的相关企业标准,不但规范了生产,而且为用户在不同情形下选用合适的检测单元及更快、更好地进行系统设计提供了依据。

根据被测对象的特徵(工件、被测部位),参照有关标准,将能方便地选取合适的图像检测单元。以连杆为例,由于结合面的破口缺损面积不可能大于15×15 m m2,故从相应的标准中取“视野”为20×21.4 m m2这一档较合适。而相对每一档的视野和景深,用户又可选择不同焦距的摄像机,如8、16、25和50等多种型号,每一种焦距又对应表徵透镜至被测表面距离al和表徵透镜至CCD感光面距离ba等两项参数。根据被测工件的情形,选焦距f=25mm的摄像头,此时上述两项参数分别为137mm和9mm。本例采用的是松下公司的小型图像检测单元,其中的核心部件CCD感光片的像素为512×480,在视野确定的情形下,据此就能求出所选检测单元的测量分辨率:

X向分辨率:

21.4/512=0.0417mm

Y向分辨率:

20.0/480=0.0417mm

面积分辨率:

0.0417×0.0417=0.00174mm2

图1所示的反射型图像测量,光源有组合在摄像头之中和分体布置等两种形式,而光源自身又有荧光灯、卤素灯、激光和LED光源等多种。根据本例的具体情况,采用了分体布置的LED光源方案,这种型式易于调整。

图1 反射型图像测量原理

专用检测设备的组成、设计特点和运行过程

系统的组成

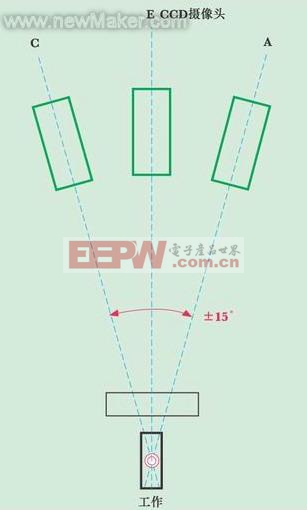

测量系统方案的形成,一方面根据被测对象的特点,如前所述,结合面上的破口缺损分布范围呈“八”字形,这表明为完成一次检查,需通过三个方向进行测量;另一方面,工艺、生产部门又提出实行全数检验的要求。因此,决定采用半自动方案,即除工件装卸为人工外,整个测量过程均为自动,以适应较快的工作节奏。

图2a

评论