工业机器人浇铸控制系统的设计与应用

随着工业机器人相关技术的不断发展和成熟,工业机器人应用范围不断扩展,产品涵盖金属焊接、喷涂、浇铸、装配、搬运、包装、激光加工等方面,应用领域包括汽车、摩托车、工程机械、家电等行业[1,2]。不同用途的工业机器人在工作环境、机器人的自由度、与外部系统的信号交互控制等方面存在较大的差异。作为工业机器人的主要应用之一,浇铸机器人具有以下显著特点:(1)可靠性强、稳定性高、正常运行时间长;(2)安全性高,浇铸中金属液体温度极高,要充分保障人员、机器人和其他财产安全;(3)速度快,浇铸工艺决定了操作周期时间短;(4)精度高,保证零件生产质量稳定;(5)运动范围广,为提高工作效率,一般一台机器人同时为多台浇铸机浇铸,要求机器人具有较大的运动范围;(6)信号多且交互频繁;(7)坚固耐用,能适应普通浇铸车间恶劣的生产环境;(8)通用性和柔性化,适合不同的应用场合。鉴于浇铸机器人的上述特点,本文将结合其应用实例,介绍相关的设计方案和一些具体问题的解决措施。

1 机器人浇铸控制系统的结构

机器人浇铸控制系统分为硬件结构和软件结构两大部分。

1.1 系统硬件结构

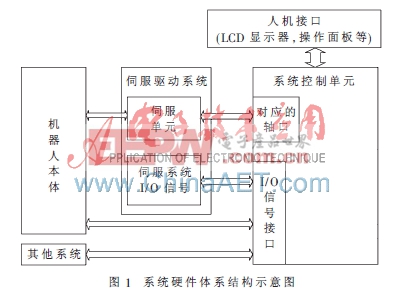

本文所设计的机器人浇铸控制系统的硬件系统包括系统控制单元、人机接口、伺服驱动系统等主要部分[3],其结构示意图如图1所示。

系统控制单元是整个浇铸控制系统硬件结构的核心,主要组成部分包括CPU、主板和多功能板等。CPU和主板等硬件模块都集成在工业PC中,而在实际应用中,鉴于工业PC强大的处理能力及其良好的通用性,越来越多的机器人采用工业PC作为控制系统的核心控制器[2],本文采用的是嵌入式X86工业PC,实现数据和信号处理。多功能板支持操作面板、数字I/O信号接口、模拟输出信号接口、脉冲计数器和脉冲发生器等接口,提供控制单元与外界进行数据和信息交换的通道。

伺服驱动系统由最多可达8个的独立的伺服单元组成,每个伺服单元由一个带标准脉冲指令接口的伺服驱动器及一个伺服电机组成,并对应机器人一个关节轴。一般来说,工业机器人最多有6个关节轴,即使在某些应用场合下,还需要1或2个自由度的导轨、变位机等设备,系统仍然可以满足实际应用的需求。

1.2 系统软件结构

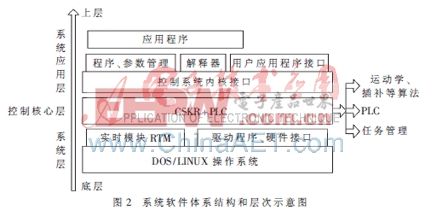

为提高系统的开放式和通用性,软件系统分为三层:系统层、控制核心层和主要由人机交互模块HMI(Human Machine Interface)组成的系统应用层,其结构示意图如图2所示。

软件结构的系统层主要包括操作系统和驱动程序、硬件接口等。为了实现控制系统的实时控制,需要在DOS系统或者Linux系统平台上开发出相应的实时模块RTM(Real Time Module)。

控制核心层是整个软件系统和整个控制系统的核心,主要包括机器人控制系统核心CSKR(Control System Kernel of Robot)和PLC是其主体部分。系统内部CSKR和PLC采用共享存储的方式来进行信息交换,按照事先约定划分功能区,并定义访问规则[3]。控制核心层通过底层接口实现信息交换和功能调用,以软中断的方式处理实时任务、运动控制、插补运算和报警;以共享内存的形式与寄存器交换数据并进行参数配置。

系统应用层中数控内核接口,一方面作为控制核心层与上层应用的接口,另一方面进行数据管理,为开发的应用程序提供友好接口。

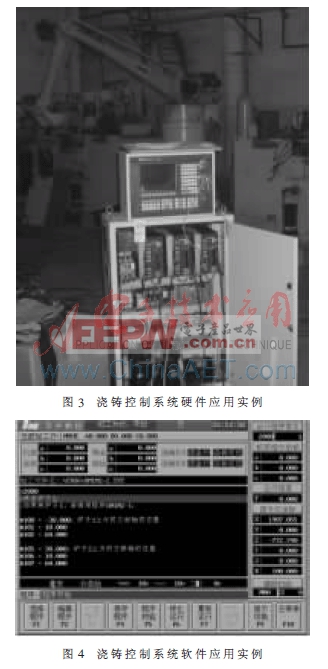

按照上述原则搭建出的工业机器人浇铸控制系统应用实例软硬件系统如图3、图4所示。

评论