缸内直喷汽油机高压喷油器驱动电路的设计

摘要:为了实现缸内直喷汽油机(GDI)喷油量、喷油正时和喷油速率的精确控制,对喷油器驱动电路提出更高的要求。设计了一种GDI发动机喷油器驱动电路,该电路由BOOST升压、高端自举驱动和电流分段控制电路等模块组成,采用双电源供电,以硬件控制方式实现三段驱动反馈电流控制,节省了软件资源。实验表明,该电路可以有效减小喷油器的开启时间和关闭时间,满足喷油器对驱动性能的要求。

关键词:喷油器驱动电路;BOOST升压;高端自举驱动;电流分段控制

缸内直喷汽油机(GDI)燃油喷射系统将燃油以喷雾形式直接送入气缸中,在缸内实现油气混合。通过改善喷雾特性,在缸内形成理想混合气是GDI能够实现其在燃油经济性和排放特性方面优势的关健。喷雾特性除与喷油器本身的特性有关外,还需要一个高效的喷油器驱动电路,实现对喷油量、喷油正时和喷油速率的精确控制。北京航空航天大学开发了基于GDI喷油器专用驱动芯片L9707的喷油器驱动电路,但目前该芯片在国内市场上无法买到。为此,笔者设计了一种缸内直喷汽油机喷油器驱动电路,采用运用芯片以硬件方式实现喷油器驱动所需的三段驱动电流,减少对软件资源的占用,满足GDI发动机对复杂喷射的要求。

1 驱动电路总体设计方案

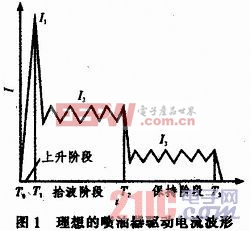

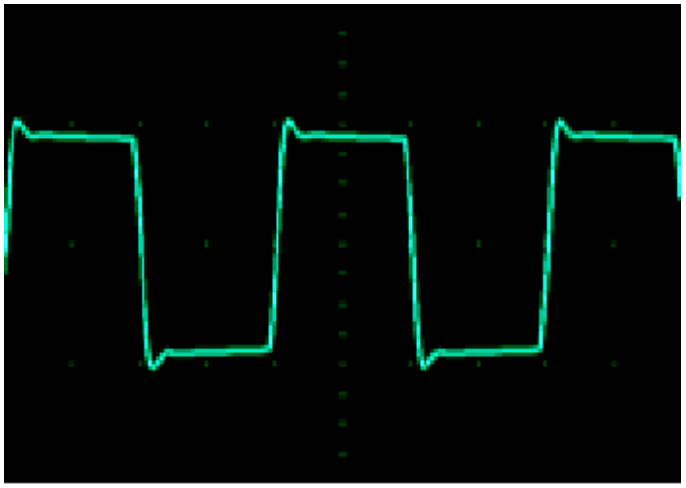

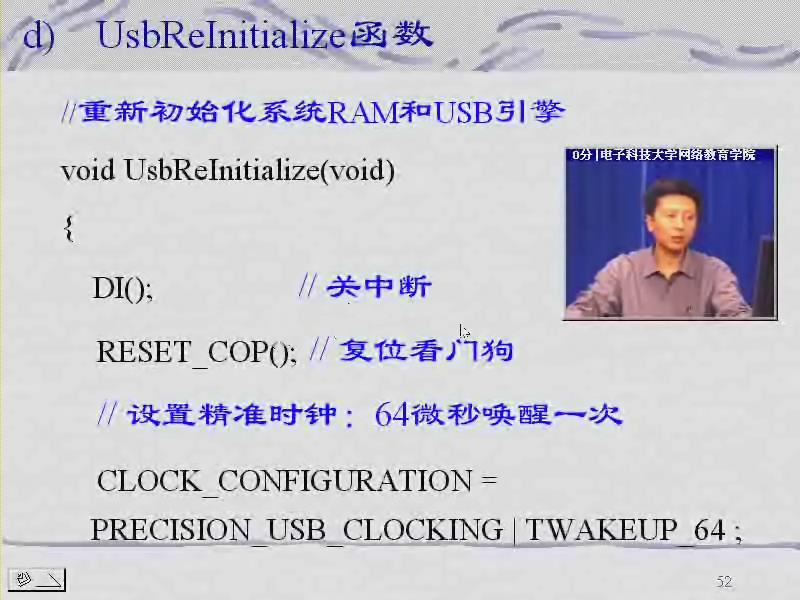

如图1所示,理想的喷油器驱动电流要求分为3个阶段:上升阶段(T0—T1)、拾波阶段(T1—12)和保持阶段(T2—T3)。在上升阶段,需要一个高电压直接作用在喷油器电磁阀线圈上,加快驱动电流上升速度,以缩短喷油器开启时间;在拾波阶段,仍需提供较大保持电流,以防止电流突变导致喷油器针阀意外落座;在保持阶段,驱动电流下降到一个较小的值,保证喷油器处于打开状态且功耗降低。

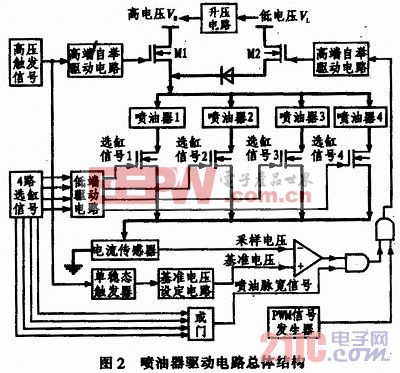

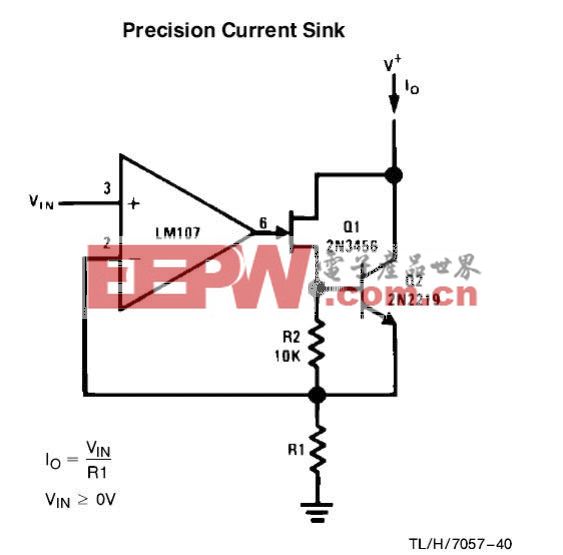

喷油器驱动电路结构如图2所示,由升压电路、高端自举驱动电路、电流分段控制电路等组成,工作原理如下:

发动机喷油时,ECU同时产生选缸信号和高压触发信号,其中,选缸信号通过低端驱动电路控制相应缸号的低端MOSFET导通,其脉宽决定了喷油时间;高压触发信号通过高端自举驱动电路控制高端MOSFET管M1导通,其脉宽决定了高电压通电时长。此时,通过升压电路得到的高电压VH对喷油器供电,形成较大的电流,使喷油器快速开启。

高压触发信号结束时,其下降沿触发单稳态触发器,产生一个低电平信号,控制基准电压设定电路产生一个高基准电压。当采样电压低于基准电压时,比较器输出高电平,通过与门逻辑输出高电平信号,允许高端MOSFET管M2工作,低电压VL开始供电,电流增加。当采样电压高于基准电压时,比较器输出低电平。此时,M2截止,低电压VL停止供电,电流减小。如此循环,使第一段保持电流始终稳定在由高基准电压确定的范围内。

单稳态触发器产生的低电平信号结束后,基准电压设定电路产生低基准电压。类似地,使第二段保持电流始终稳定在由低基准电压确定的范围内,直到喷油结束。

DIY机械键盘相关社区:机械键盘DIY

评论