浅谈现场总线控制系统在水处理系统中的应用

1 引言

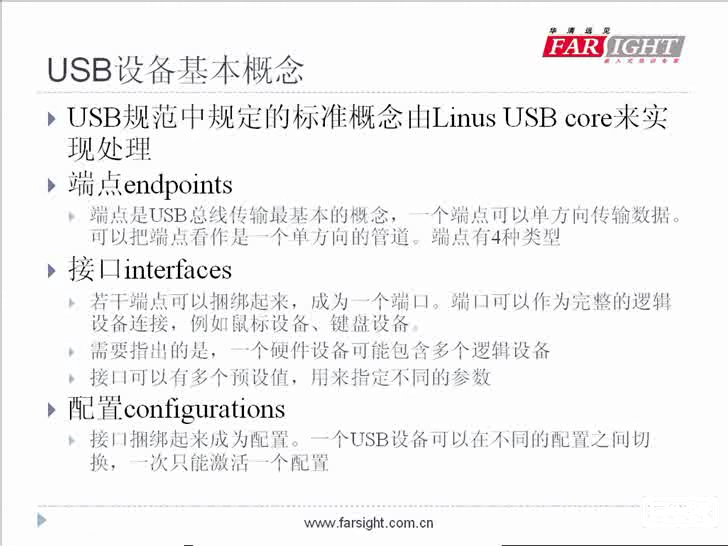

现场总线是指安装在制造或过程区域的现场装置与控制室内的自动装置之间的数字式、串行、多点通信的数据总线。简单说,现场总线就是以数字通信替代了传统4-20mA模拟信号及普通开关量信号的传输。

本文引用地址:http://www.amcfsurvey.com/article/160957.htm现场总线的技术基础是一种全数字化、双向、多站的通信系统,是应用于各种计算机控制领域的工业总线,因现场总线潜在着巨大的商机,世界范围内的各大公司投入相当大的人力、物力、财力来进行开发研究。当今现场总线技术一直是国际上各大公司激烈竞争的领域,由于现场总线技术的不断创新,过程控制系统由第四代的DCS发展至今的FCS(Fieldbus Control System)系统,已被称为第五代过程控制系统。而FCS和DCS的真正区别在于其现场总线技术。现场总线技术以数字信号取代模拟信号,在3C(Computer计算机、CONtrol控制、Commcenication通信)技术的基础上,大量现场检测与控制信息就地采集、就地处理、就地使用,许多控制功能从控制室移至现场设备。由于国际上各大公司在现场总线技术这一领域的竞争,仍未形成一个统一的标准,目前,在现场总线网络互联都是遵守OSI参考模型。

现场总线的特点:现场控制设备具有通信功能,便于构成工厂底层控制网络。通信标准的公开、一致,使系统具备开放性,设备间具有互可操作性。功能块与结构的规范化使相同功能的设备间具有互换性。控制功能下放到现场,使控制系统结构具备高度的分散性。

现场总线的优点:现场总线使自控设备与系统步入了信息网络的行列,为其应用开拓了更为广阔的领域;一对双绞线上可挂接多个控制设备, 便于节省安装费用;节省维护开销;提高了系统的可靠性;为用户提供了更为灵活的系统集成主动权。

随着火力发电厂单机容量的不断增大,系统越来越复杂性,出于机组安全性和使用寿命的考虑,对水汽品质的要求越来越严。实现化学水处理设备的自动化,是当今电厂化学水处理技术发展的必然趋势,其安全性及可靠性更是至关重要。

2 化学水处理程控系统的硬件组成

系统的硬件构成整个系统由一台上位机和两台下位机构成两级集散控制系统。在系统机内安装一块pc can总线板构成上位机,该卡通过can总线与下位机进行通信。下位机采用std总线驱动方式,由cpu主板、32路光电隔离输入板、32路光电隔离输出板、16路12位a/d数据采集卡、4路12位d/a转换卡构成。

3 化学水处理程控系统的软件实现

系统上位机软件开发平台选用vc++6.0。整个系统软件设计采用模块化结构,该方案配置体现了分散控制系统的优点—即控制功能分散、操作管理集中。控制功能分散意味着系统实时响应快和系统危险分散,操作管理集中便于集中管理,方案配置还具有冗余特性。

3.1 上位机监控程序设计

本监控系统是以微软公司的windows98/nt/2000为工作平台基于vc++6.0开发出来的。操作人员可向下位机发出各种控制命令,同时将生产过程中各种信息数据采集过来,反映在屏幕上的各种画面中,使操作人员一目了然。整个系统软件的设计分为人机界面的设计、数据库的建立、实时监控部分、上下位机通信、历史数据查询打印以及报警项目等六部分。

(1) 人机界面的设计

本系统提供了精美的显示屏幕、汉字菜单、加速键、按钮等标准的窗口界面对象,对一些重要参数的输入提供了汉字提示的填表式输入对话框,这样就减少了输入错误。

(2) 数据库的建立

本系统采用access数据库,所以在建立数据库应用程序之前,首先要使用odbc登录一个确定的数据库文件。登录以后就可以在程序中对数据库进行读写操作。

(3) 实时监视工艺流程

将整个工艺流程在监控画面上反映出来,该画面以虚拟仪表的方式实时显示现场的信息,具有直观、动态、实时的效果。画面上标有系统所有控件,在有模拟量输入的控件(如阴床电导值、定时器所余时间)旁显示即时值,供用户监控。还可对现场仪表进行参数设置。 (4) 通信软件的设计

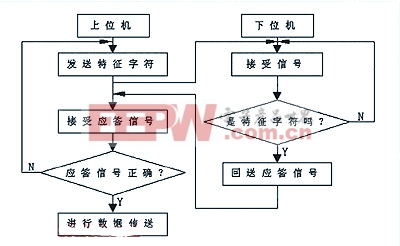

可靠的通信是集散控制系统的命脉。为符合软件开发的模块化、结构化以及系统通信的实时性要求,利用windows的动态链接库技术开发了上、下位机间的通信软件。为提高通信的可靠性,防止数据丢失,在上、下位机之间开始数据传送前,均采用握手信号设置。上位机发送特征字符,下位机检测、接受并回送同一字符,并由上位机进行检测,只有在应答信号正确时才开始数据传送,其流程图如图1所示。

图1 上、下位机数据通讯流程图

软件编制如下:

do{//查询can总线状态(1为空闲,0为忙)

ret=can_inquiry_trans( );}

while(ret==0);

ret=can_ptrans((byte)address,sznumber,(lp -byte)szdata);

if(ret==0)

{messagebox(“数据下装错误!”,“数据下装”,mb_ok|mb_iconstop);

return;}

do{//查询有无下位机返回的数据(1为有数据,0为无

//数据)

ret=can _inquiry_rece( );}

while(ret==0);

ret=can_rece((lpbyte)&m_dtype,( lpbyte)&m_address,( lpbyte)&m_data);

if((ret==0fxx00)||(ret==0fxxff))

{ messagebox (“无数据包收到或数据包错误”,“接收错误”mb_ok|mb_iconstop);

return; }

for(i=0;i4;i++)

db[250+i]=m_data[i];

if(!(m_data[0]==0x61hm_data[1]==0x61hm_data[2]==m_ptime m_data[3]==m_ptemp))

{ messagebox(“下位机回送特征字符错误!”,“特征字符下装”, mb_ok);

return; }

messagebox (“下位机回送特征字符正确!”,“在线参数下装”, mb_ok);

(5) 历史数据查询打印

查询部分包括历史数据的查询、显示,曲线的生成、数据统计和报表的生成以及打印。

(6) 报警项目

在监控画面上有报警标志,设备故障、无阀位反馈信号或模拟量参数报警信息除控制柜有声光报警外,上位机画面上亦有报警信号,同时在配置的报警打印机中即时打印出来供运行人员维修参考。

3.2 下位机软件设计

将控制系统分为四个大的功能块:整体投运、设备切换、清洗再生和整体停运。

(1) 除盐水箱水位控制在5~10m,当水位低于5m时,自动按流程顺序投运一套制水设备;当水位低于3m时,自动投运另一套制水设备。当水位高于10m时,进入设备的整体停运,将所有设备按严格的操作顺序停运后,一级除盐设备进行再生。

(2) 运行中机械过滤器达到规定过滤时间要切换到下一台备用机械过滤器。一级除盐的切换为阳床出水或阴床出水电导>5μs/cm、中的任何一个。混床的切换条件为出水导电度大于0.2qus/cm或。

(3) 一级除盐运行20个周期后要进行大反洗再生,设计为全自动进行。

(4) 混床再生过程间隔时间长,故设计为半自动步序进行。

机械过滤器设备采用并联运行布置,运行及清洗操作实行遥控步序操作。混床设备采用并联运行布置,运行及再生操作实行遥控点操作。

一级除盐设备采用单元连接方式。阳床出口装有电导表和硅表监督终点,其运行和再生操作采用遥控手动操作。再生设备采用计量箱加喷射器,ctn-1型音频电磁式酸碱装置,再生液浓度及中间水箱液位人工调整。

各项操作由一个转换开关控制,可实现设备手动、步操、半自动和全自动四种操作方式,同时也可在监控系统上用软件实现。

4 结束语

本文将现场总线技术应用于化学水处理程控系统上,保证了整套水处理设备安全、高效、稳定运行。投入运行以来,效果良好,受到用户的好评。此系统为国内新建火电厂水处理程控系统设计和老火电厂进行水处理技术改造,提供了一种理想解决方案,具有很好的借鉴推广价值。

评论