全数字伺服系统中位置环与电子齿轮的设计

本文引用地址:http://www.amcfsurvey.com/article/159737.htm

这里使用F240DSP内部的两个可逆计数器来完成对指令脉冲和反馈脉冲的读取。在F240芯片中共有3个定时计数器,其中T1用作周期定时器,T2作为反馈脉冲计数器,T3作为指令脉冲计数器。其中T2配合DSP内部的QEP电路使用,接受光电编码盘的反馈信号并4倍频使用。T3计数器工作方式定义为外部时钟,并采用双向可逆计数。程序中,通过每个采样周期对T2和T3的计数寄存器的读取来获得指令脉冲和反馈脉冲个数。在每个采样周期T内,通过读取反馈信号获得的脉冲个数记为DT2,通过读取指令信号获得的脉冲个数记为DT3。因此在电机跟踪输入脉冲频率的情况下,电机的转速应为

v=

(12)

其中误差累加器ΔS的值为

ΔS=

[DT3(iT)spdt2-DT2(iT)spdt1](13)

当电机在固定输入频率下稳速运行时,其动态平衡方程为

DT3(iT)spdt2-DT2(iT)spdt1=0(14)

此时ΔS内的值即为滞留脉冲,需要全部输出。

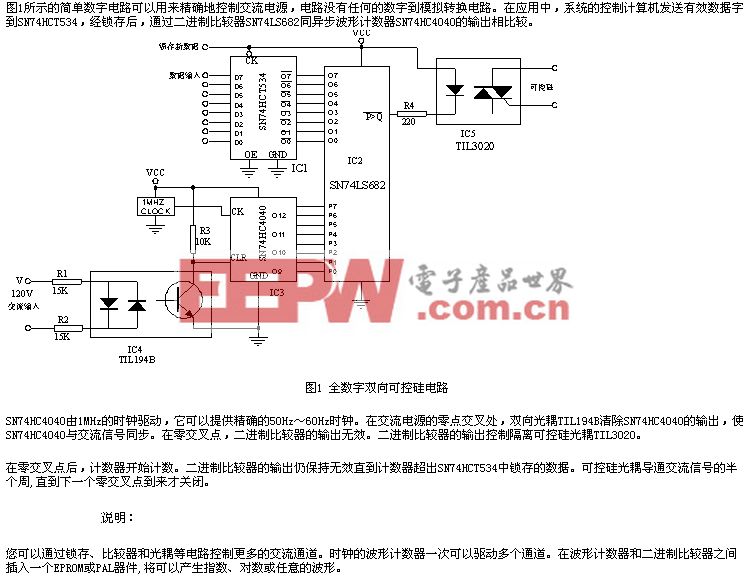

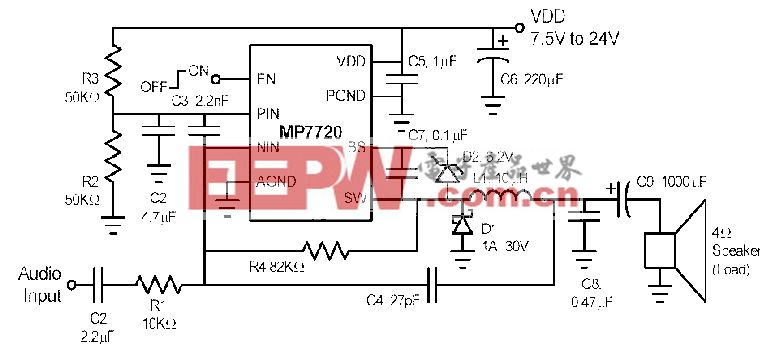

3.3 指令脉冲输入的硬件接口电路

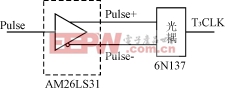

指令脉冲由上位控制器产生,其格式为指令脉冲序列和方向信号。在设计硬件接口电路时,首先考虑电路的抗干扰性,因此在设计中采用差分输入的形式,其差分驱动芯片选用AM26LS31。另外,由于整个控制电路采用DSP芯片实现,因此必须考虑控制电路和其他接口电路的电气隔离,这里选用6N137的光耦来实现电气隔离。图3是指令脉冲和DSP的接口电路图。

图3 指令脉冲的硬件接口电路

图3中,脉冲序列先通过差动驱动芯片AM26LS31,生成互补的两个脉冲信号,然后通过光耦与DSP控制芯片隔离。该设计同时满足电路的抗干扰性和隔离性。方向信号输入的接口电路与图3类似。

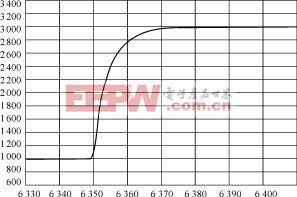

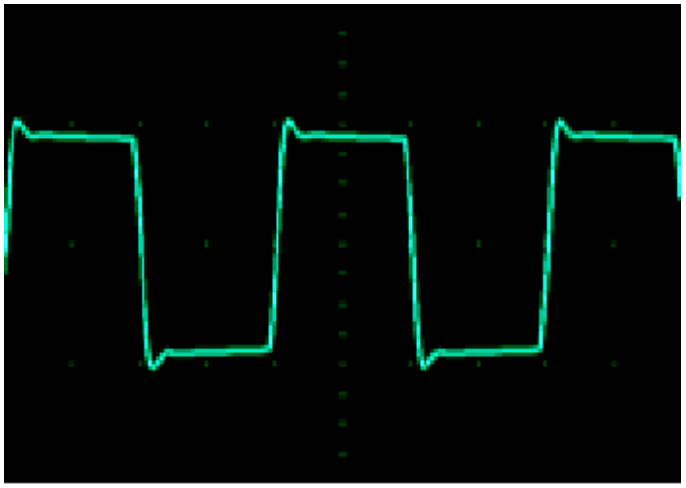

4 实验

本文的伺服系统采用交流永磁同步伺服电机,其额定功率2.5kW,额定电流10A,额定转速2000r/min,额定转矩6N·m,定子电感8.5mH,定子电阻2.8Ω。实验中功率模块采用三菱公司的PM30RSF060智能模块,输入电压AC220V,开关频率15kHz,位置环采样周期T=333μs,角度反馈采用2500脉冲/转的光电码盘,4倍频使用。图4所示的是伺服系统在空载条件下的定位过程,其中电机转过的角度由给定脉冲个数决定。通过串口通信获得,图4中横坐标代表时间轴,数值代表点数,两个点的间距为2ms,纵坐标代表电机的位置标度。从图中可以看出,电机在定位过程中没有位置超调,而且完成整个定位过程大约为50ms,满足实际的应用要求。

图4 伺服系统的定位过程

5 结语

本文通过对伺服系统位置环结构的分析,给出了软件实现位置环的方法。同时通过对电子齿轮原理的分析,给出了电子齿轮的设计方法以及硬件接口电路。实验结果表明,设计的位置环和电子齿轮在完成定位过程中具有无超调,精确定位的特性,同时具备了较高的定位速度。因此,该设计方法适用于高性能伺服定位系统中。

评论