糖化工艺自动控制系统的设计

摘要:将计算机及可编程控制器(PLC)应用在啤酒厂糖化工艺生产工序中进行自动化控制,重点对糊化锅与糖化锅的加料系统进行改造,将各设备的阀门开度、开关关断状态、温度和液位等信号传送到PLC控制站。利用工控机来完成工艺参数的设定、报表打印及故障记录等,完成监视控制设备的状态,在线修改PLC控制参数,对故障进行报警,以达到工艺生产的集成化、稳定化、高效化。

关键词:糖化工艺;自动化控制;PLC;CPU224

糖化工艺过程控制是整个啤酒生产过程中至关重要的部分,控制是否得当决定工艺指标的好坏。糖化过程所需的设备庞大,工艺管线复杂,各种需要控制及调节的阀门数量繁多,在人工手动控制时,容易出现操作失误,造成不必要的原料损失和能源浪费。另外,糖化过程的温升过程比较复杂,工艺又经常变化,人工调节难以满足工艺要求。因此,实现糖化过程的规范化,自动化,可减轻操作人员的劳动强度,优化生产工艺,节约能源,提高生产管理水平,使企业的经济效益和社会效益都得到大幅度提高。文中介绍了S7—200系列PLC控制系统在某啤酒有限公司糖化工艺改造项目中的应用。

1 系统结构

1.1 糖化工艺生产装置结构

整套工序包括:原料进仓阶段、醪液形成阶段、煮醪与并醪工序、过滤工序、蒸发工序、冷却工序、供水系统、CIP自动清洗系统和安全连锁控制。

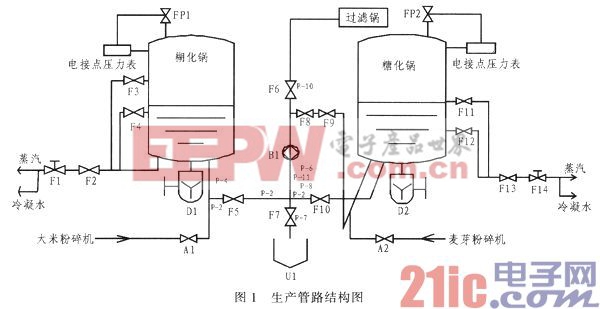

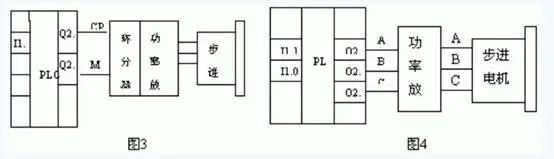

糖化系统一般由糊化锅、过滤槽、暂存锅、煮沸、澄清槽组成,这是糖化工艺的主要组成部分,它们由锅、槽、打料泵、各种阀门以及工艺管路组成。生产管路结构图如图1所示。

1.2 系统控制功能概述

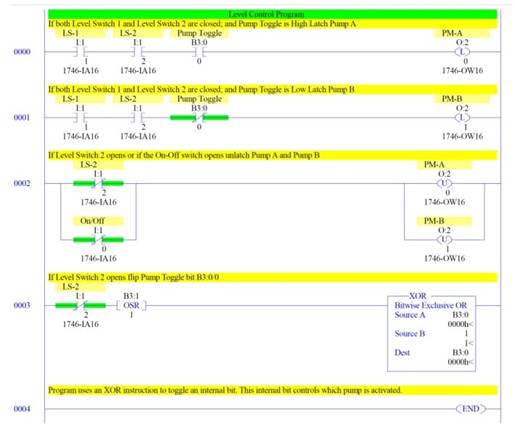

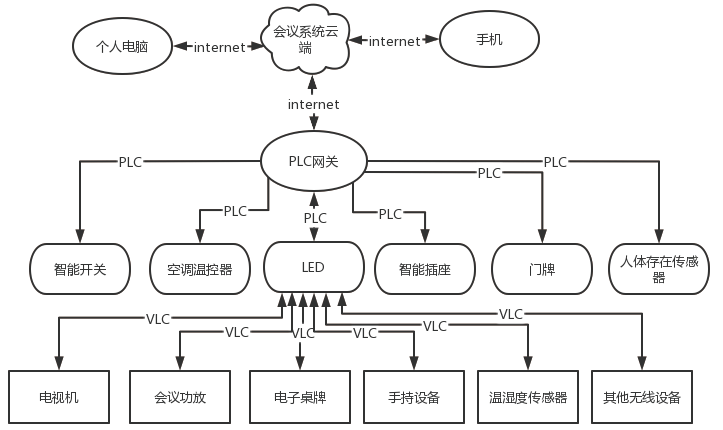

对于控制整个糖化工艺生产过程来说,其所用设备较大,工艺管线复杂,需要各种检测,调节及控制的阀门数量繁多。根据这些条件,测控系统的总体结构采用分层式集散系统,以适应不同的生产需要和操作要求。应用PLC不仅能实现复杂的逻辑控制,还能完成各种闭环控制,其可靠性高,抗干扰能力强,维护量小,能方便地与计算机联网通讯。该系统在设定状态下无需人工值守,一键控制即可实现糖化工艺自动生产过程,同时也可实现远程控制。

按下系统启动按钮SB1,系统启动,接通10.0,输出继电器Q0.7和Q1.0(糊化锅进料阀A1、A2打开),搅拌电机D1和D2启动(Q0.0和Q0.1得电)且搅拌电机指示灯亮(Q3.0和Q3.1);进料的同时关闭排污管道的阀门(Q0.6、Q2.0和Q2.3)。同时启动搅拌机过流及过压保护信号,待到糊化锅内的料加到指定液位时,关闭进料阀门,开始加热糊化锅内的料液,经过三次加热及三次保温(分别是50℃、85%和101 ℃)。然后并醪工艺开始,并醪阀F5及F8打开(Q0.6与Q2.2得电),并醪泵B1启动且指示灯打开(Q0.2得电),糖化锅蒸汽阀F12打开(Q2.6得电)。糖化锅进行加热,加热到63℃,充分混合醪液,停止搅拌机(当搅拌机发生故障时,通过其故障信号使继电器断开,搅拌机停止运行),将醪液传送至过滤槽。

2 控制系统设计

2.1 硬件电路设计

在该系统控制过程中,需要控制的信号包括14个开关阀门的控制信号,2个蒸汽调节阀的控制输出,2个搅拌电机运行状态检测,糊化锅高、低液位控制,糊化锅蒸汽管道压力值和糊化锅内醪液的温度的控制,糖化锅高、低液位控制,糖化锅蒸汽管道压力值和糖化锅内醪液的温度的控制。另外对2个搅拌电机,一个并醪泵进行过热,过流保护的控制,并加人工作指示灯。下表是部分I/O端口分配表。

评论