基于Web的网络储油罐群远程监控系统研究

.引言

在我国石油、化工、军事、能源等领域现有各类型储油罐数万个,而且随着经济的不断发展,其数量也呈持续上升趋势。其中,大部分油罐均为人工手动计量,效率低,误差大,制约了储油罐群自动化管理水平的提高。对一个储油设备来说,连续的压力和温度监测十分重要。随着社会的发展,要求操作员必需能够从中央控制室综合监测油品的界面(液位)、温度,并能控制每个油泵和调节其进口和出口压力,另外在超出报警限时应报警并采取相关的措施,保护整个系统处在较高的安全水平上,同时实现整个油罐群网络自动管理和远程监控。本文从储油罐群的网络化出发,利用现场总线和Web应用的优势,提出基于Web的现场总线网络控制与信息系统模型,以Web应用的形式,建立一种可行的油罐群系统远程监控的体系结构,实现企业信息网络和控制网络的融合,使管理决策人员能够随时了解、管理储罐的运行和生产,对提高储油罐群自动化管理水平具有较大的实用价值[1]。

2.系统的功能与体系结构

2.1 系统功能

系统需要能对各储罐进行实时测量和控制。

对每一个油罐需采集的参数有:油品的界面(液位)、温度(罐内油品在任何界面时的上、中、下三点温度值)、油泵的进口和出口压力和油泵的主轴温度;

对每一个油罐需控制和调节的参数有:油泵的进口压力、油泵的出口压力。

能通过上位机(IPC)进行集中的监控管理。

能通过Internet进行远程监控管理。

2.2 系统的体系结构

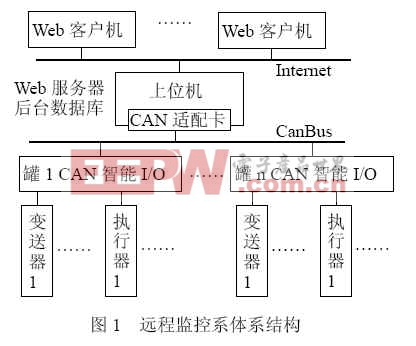

系统的底层采用CAN总线网络完成现场的测控任务。中间层是一个多层结构,由CAN总线的网关、数据库和WEB服务器组成。上位机IPC不但作为现场总线的监控机,还安装有数据库服务器、远程测控的WEB服务器。

监控机根据后台数据处理程序负责对整个CAN总线进行监视管理;

数据库负责存储从底层控制系统中采集的数据、并向系统发送的控制数据以及对进行各种计算直接产生的中间数据,并对历史数据进行存储和归档。

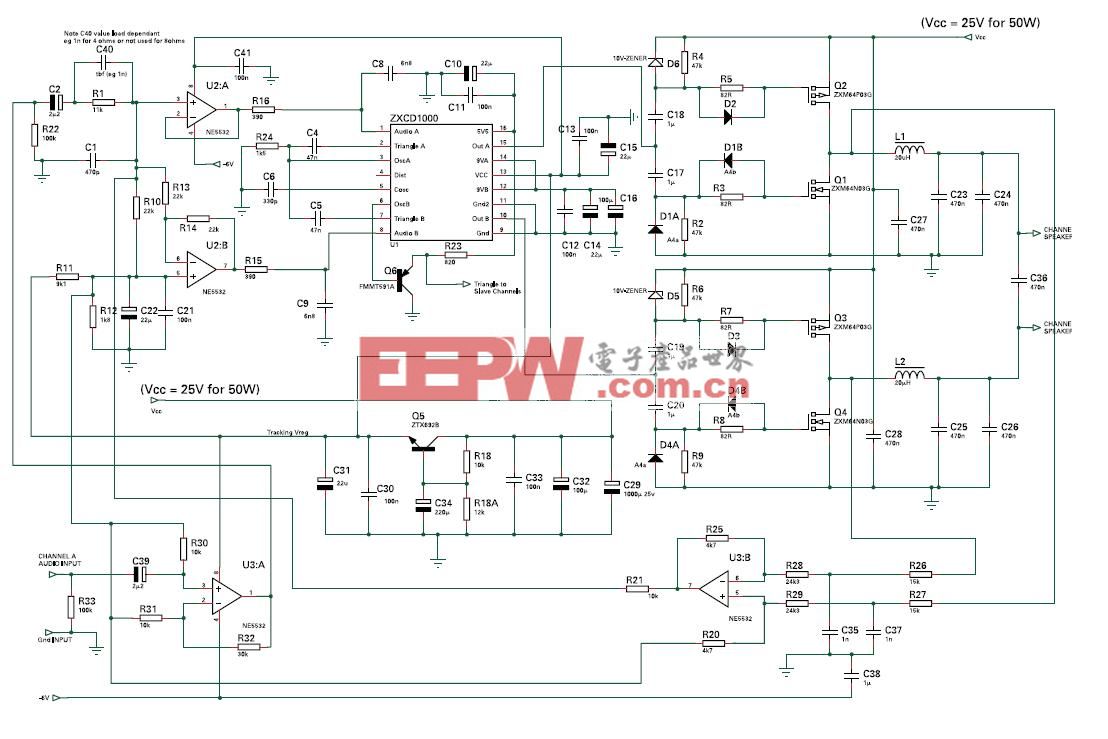

Web服务器是一个基于Internet的超文本分布信息系统。对于客户/服务器体系结构的远程测控系统,远程客户需要通过Internet/Intranet访问服务器端。如今,主要有两种访问模式,即B/S和C/S模式。本文中系统的顶层采用基于浏览器的客户端/服务器B/S(Browser/Server)通信方式。B/S方式不需要客户端负责数据库的存取和复杂的计算,只是通过浏览器显示,因而大大降低了客户端的要求[2]。基于Web的CAN网络储油罐群远程监控系体系结构如图1所示。

3 系统底层网络的设计

3.1 基于CAN现场总线的底层网络方案

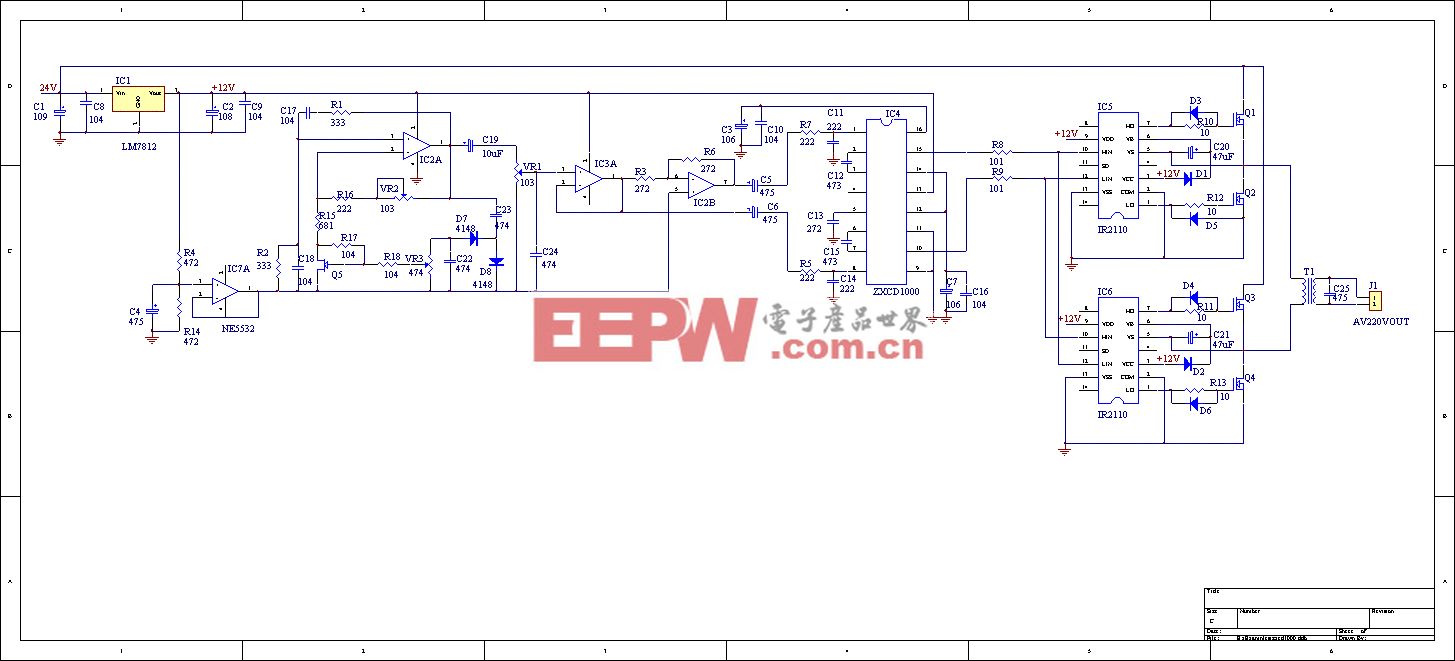

目前对于油罐参数的采集与传送主要通过RS-485 网络来完成,其检错、纠错、错误定位能力弱,无总线脱离功能。而CAN(Controller Area Network)是一种应用广泛的现场总线,它以ISO/OSI模型为基础的,具有完整的软件支持系统,能够解决总线控制、冲突检测、链路维护等问题,允许多主存在。适合于热插拔,高速、检错和纠错能力、良好的EMC特性。本文采用CAN作为底层信息的传输媒介,通过总线接口电路实现现场数据、控制指令和状态信息的传送,形成总线式的局域网拓扑结构,具有结构简单、成本低、可靠性较高等特点[3]。

对一个大型储液罐群来说,要构成基于现场总线的控制系统,其检测过程变量的变送器和相关的执行器必须是具有现场总线接口的仪表,其费用很高。本文采用设计现场总线智能I/O的方法,将该智能I/O作为现场总线上的智能接点,将常规变送器和执行器连入现场总线,具有很高的性价比。这种开放式的分布式智能感知与控制系统,可以在线识别、在线编程与即插即用。

评论