高效制冷——适用于冰箱压缩机的低功耗电机驱动设计

传统设计方法

本文引用地址:http://www.amcfsurvey.com/article/142172.htm现在已有的设计方式是测定压缩机系统,可以在最差的运行条件下,提供所要求的最大制冷性能,如在夏季或考虑开冰箱门的情况。尽管很少会发生这种最大的极限需求,但是只要它一激活,具有简单开/关控制的系统就会吸收额定功率。因此,系统消耗能源仅仅是用于保持在大多数运行条件下所需的温度。

采用具有简易开关控制的定速压缩机也会导致相对不稳定的箱内温度。这是由于当启动过大尺寸的压缩机时,温度会迅速地降低到所需要的温度点以下,并且在再次开始快速制冷前,上升到设计的温度点之上。在关闭状态和全速运行之间这种突然的快速转换也会带来设备噪声的明显变化,从而产生不佳的用户体验。

节能等问题

采用逆变驱动器的电子压缩机速度控制,根据电器的应用模式,通过使压缩机的速度可调,可以显著降低总能耗。例如,在快速制冷时,电机可以在比较短的周期进行全速运行,实现快速制冷,然后,它就会以非常低的速度运行,从而在设置的温度点下,保持冰箱处于稳定状态。这种方法也允许设计者指定一个最大性能相对较低的压缩机,从而节约了成本、尺寸和功率。利用一种更先进的变速运行选择,电器设计者就能够创建出新产品,通过在开关模式之间更轻柔的转换,消耗更少的能量,产生更少的噪声,并通过降低在设置点上下的波动,保持更稳定的温度。

控制和电源设计方面的挑战

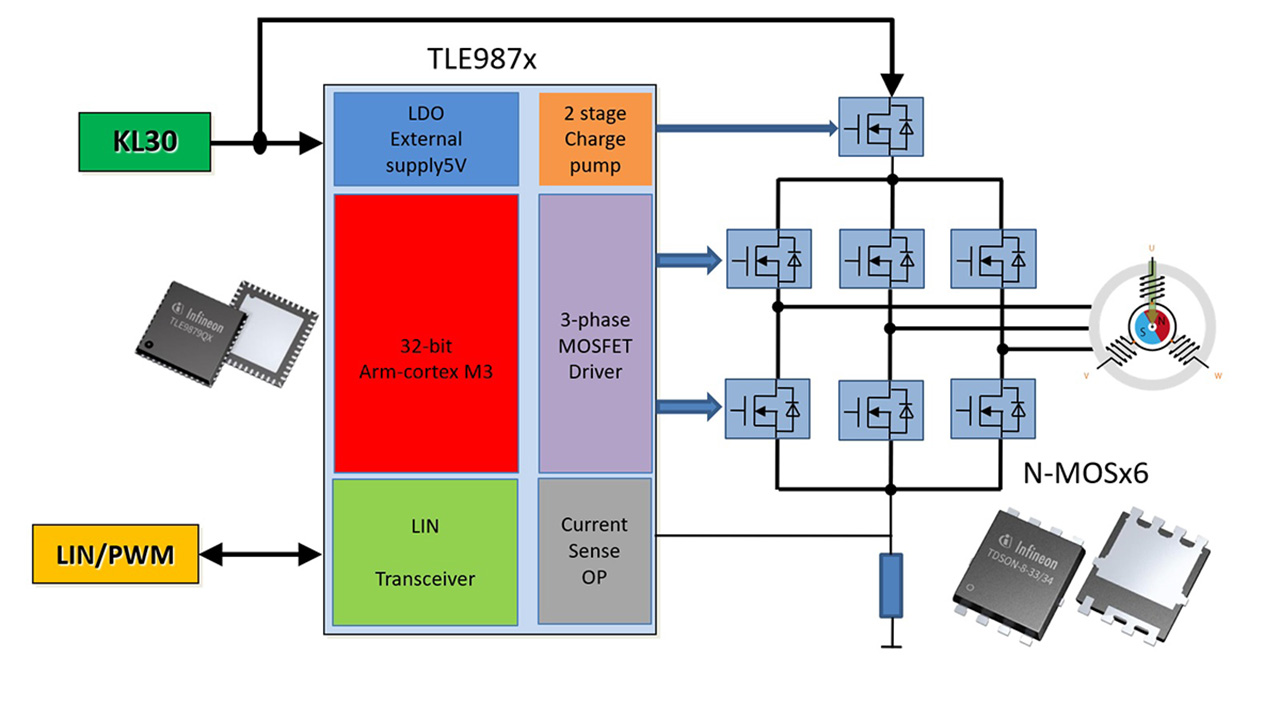

为了调节电机速度,以响应感应到的温度和其它相关数据,如门开/关检测,可以在逆变器上采用一个数字信号处理器(DSP)来计算适当的控制信号以生成电机控制波形。磁场定向控制(FOC)是无刷电机首选的控制技术,而且一般认为它可以提供流畅的转矩控制,具有低噪声,速度范围宽和最小电机损耗等特点。

在软件中,采用一个通用的数字信号处理器(DSP)或一个数字信号控制器(DSC)来执行FOC算法。一个备用算法是采用集成控制器,在定制化的软件中,执行多数的电机控制功能。这种方法的优势包括减少了元件数量、实现了更快的算法执行并简化了设计,而无需控制软件编码。

国际整流器公司(IR)的iMOTION数字控制IC采用IR的电机控制引擎(Motor Control Engine),这是一款硬件IP,能够在11µs的时间内执行无传感器FOC算法。设计者可以利用iMOTION工具和MCE库来定制电机控制算法。控制器还集成了重要的系统功能,如面向客户应用、基于8051的微控制器,一个嵌入式模拟信号引擎(Analog Signal Engine),采用信号调节和转换电流进行单电阻电流检测的无传感器控制。

为了驱动电机,设计者还必须应对另外一项挑战,即采用包括高压栅极驱动器的逆变级、六个功率器件的3相桥、适用于无传感器控制的电流检测、以及保护和故障报告电路。采用分立元件执行这些功能需要特定的设计技术,并且会导致更长的开发时间和更高的成本。其它的挑战还包括管理EMI,以及满足那些空间占主导地位的小空间应用的需求。

智能型功率模块(IPM)应运而生,帮助工程师解决执行与逆变器相关的挑战。这些器件集成了驱动一个电机所需的所有高端和低端电路。大量的IPM适用于30W至200W功率级的应用。

为了给模块中敏感电子电路和高压开关器件提供足够的分离空间,第一代IPM趋向于大的模块,采用传统的引线封装技术,如DIP或SIP封装。除了它们大的物理尺寸外,相对低的热性能通常需要一个外加散热器。这些因素会为空间受限系统中的电机控制器集成设置障碍。而且,增加散热器会提高对振动和其机械压力的敏感性。

模块尺寸和热性能

为了克服这些问题,较新的IPM目前正在采用高级功率封装,如PQFN的优势,以实现更小的尺寸并提高热效率。IR的µIPMTM系列,采用12 x 12 x 0.9 mm PQFN封装,与现有的3相IPM相比,占位面积缩小了60%以上。同时,模块还提供了高绝缘安全性,满足UL标准中2.3mm的爬距要求,并且提供了1500Vrms的最小绝缘电压。除了封装尺寸外,所有变量还共享一个通用的引脚输出,展示出一个可升级的电源系列,额定的DC电流范围是2A至4A,电压范围为250V至500V。

评论