高能效功率电子技术领域的新进展

从1957年第一只晶闸管的诞生开始,功率电子技术以相当迅猛的速度发展。近年来又取得了长足的进展,产生极佳的经济及社会效益。从美国高能效经济委员会(ACEE)出版的一份报告可以看到,到2030年,受益于采用半导体技术而获得的更高能效,可以使美国的经济规模扩大70%以上,与此同时,使用的电能却将减少11%。作为高能效功率电子技术领域的领先厂商,安森美半导体一直专注于超低损耗MOSFET/IGBT、智能电源IC及集成功率模块等方面的研发和创新,而且取得了长足的进展。

本文引用地址:http://www.amcfsurvey.com/article/121838.htm从工艺到材料都在创新

随着时间的推移,功率晶体管技术得到了持续的改善。器件的体积不断缩小,功率密度越来越高。在电压高于1 kV的大功率晶体管方面,双极结构已成为首选;低于1 kV电压,特别是频率高于100 kHz时,更多采用的是MOSFET。高于此电压的大电流应用则选择IGBT。

开发这类器件的主要挑战在于,在开关频率持续上升时,需要通过减小由导通阻抗导致的导电损耗、降低内部电容,以及改善反向恢复性能,将内部损耗降到最低。由于击穿电压更高及未钳位开关特性(UIS)的缘故,提升击穿强固性也非常重要。

以往,开发电压低于40 V的低压MOSFET的重点在于给定导通阻抗条件下将裸片尺寸减至最小,从而降低单位成本。因此,最重要的质量因子(Figure of Merit, FOM)就是单位为mΩ x mm2的特征导通阻抗(RDS(ON)spec)。由于低压FET中沟道阻抗(channel resistance)对特征导通阻抗有较大影响,业界主要致力于在可用面积上配置尽可能多的FET沟道。平面沟道被垂直“沟槽门”沟道替代,同时使用先进的光刻技术来缩小表面尺寸。

但是,减小沟槽FET间距的方法并不能轻松达到采用RDS(ON)xQg(d)定义的关键质量因子,因为单位面积上的导通阻抗方面的改进被单位面积门电荷(Qg)增加所抵消。开发就转向了诸如沟槽FET(带有额外解耦垂直场效电板从漏极屏蔽门极)、沟槽LDMOS(结合了沟槽MOS的紧凑性及背面漏极与LDMOS的较低Qg(d))以及优化了金属化/封装的LDMOS等架构。

虽然多年来基于硅的晶体管有了持续改进,但硅基材料特性上的限制表明,未来十年人们还需要寻求其它可用方案。目前,利用宽带隙材料(氮化镓、碳化硅及钻石)的方案已经出现。这些材料可以提供更好的热特性,开关损耗更低,而且结合了更有吸引力的低导通阻抗(RDS(ON))和高击穿电压(VBD)性能的优势。

宽带隙材料也可以在高压应用中实现重大突破。氮化镓和碳化硅的临界击穿场的数量级高于硅,迄今发布的器件也具有热导率更高(比硅高约3倍)的优势。在高于1 kV的应用中碳化硅是首选材料,而氮化镓则最适于电压低于1 kV的应用。然而,仍然需要克服一些技术障碍,如增加硅上厚氮化镓层以提供高额定电压、制造增强模式晶体管及提升可靠性等。预计未来几年首批高压氮化镓高电子迁移率晶体管(HEMT)就会上市。

功率器件更加智能

智能电源集成电路(Smart power IC)是一种在一块芯片上将"智能"和"电源"集成起来的全新器件。它广泛应用于包括电源转换器、马达控制、荧光灯整流器、自动开关、视频放大器、桥式驱动电路以及显示驱动等多个领域。中国是全球最大的消费电子产品市场,随着人们经济生活水平的不断提高,各种电子产品的需求与日俱增,预示着智能功率集成电路有巨大的市场。

智能电源IC采用结合型双极/CMOS/DMOS(BCD)技术,使模拟、数字及电源方面的系统设计能够整合在单片衬底上。后续的BCD工艺改善了高压隔离、数字特征尺寸(提供更高模拟精度、逻辑速度、密度等)及功率处理能力。现代工艺能够整合数字处理器、RAM/ROM内存、内嵌式内存及电源驱动器。例如,采用BCD工艺可以在单芯片上整合电源、逻辑及模拟等诸多功能。

随着CMOS几何尺寸的持续缩小,高内嵌智能的需求导致16/32位处理器、多Mb ROM/RAM及非挥发性内存,及复杂数字知识产权(IP)的整合。为了模组更高精度感测机制、高比特率数据转换、不同接口协议、预驱动器/控制环路,及精确片上电压/电流参考的需求,模拟功能也在不断增多。业界已经推出了100至200 V及5至10 A的电源驱动器。这些器件带有低导通阻抗,及利用深沟槽及绝缘硅(SOI)技术的高密度、强固型高压隔离架构。

用于AC-DC逆变器的整合型600 V晶体管技术与用于低于100 V应用的技术相辅相成,被证明是另一个重要市场。先进的亚微米CMOS工艺将推动低成本、低导通阻抗驱动器的整合从传统LDMOS器件转向双及三低表面电场(RESURF) DMOS、超结LDMOS及LIGBT。

封装技术潜力无限

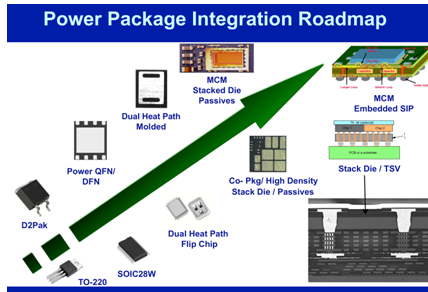

当前功率半导体封装的主要趋势是增强互连,包括旨在降低阻抗/寄生效应的晶圆级技术,以及增强型片上散热。厚铜、金或铝线邦定、缎带(ribbon)/封装黏着(clip bonding) ,以及功率优化的芯片级封装(CSP)也在增强裸片与外部电极之间的电阻连接效率。下图显示了封装技术的演进。

图:功率封装整合路线图

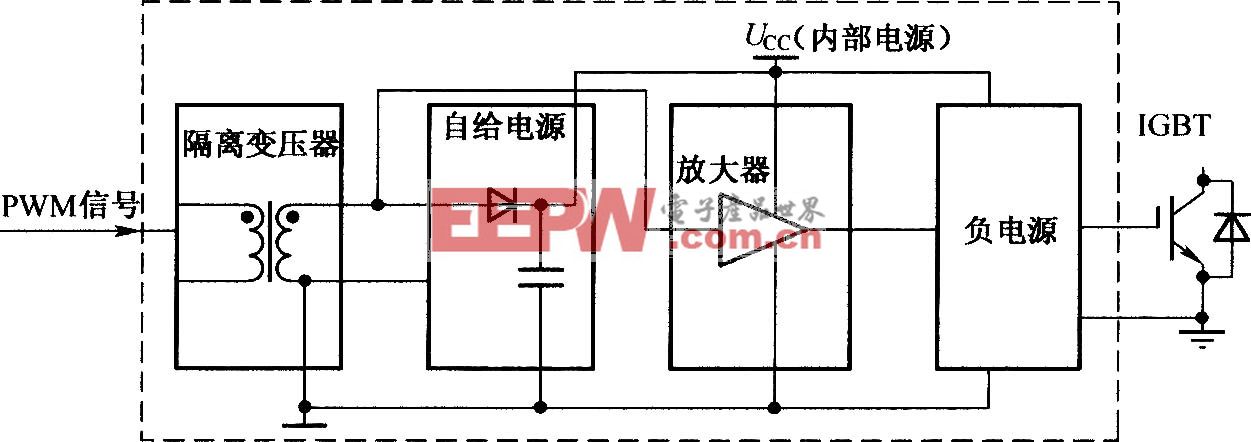

至于功率模块,本身就是功率电子器件按一定的功能组合灌封而成的。说它是一种封装技术一点也不为过。早期的功率模块在单个封装中整合多个闸流体/整流器,从而提供更高的额定功率。过去三十年来的重大突破使当今的模块将功率半导体与感测、驱动、保护及控制功能结合在一起。例如,智能功率模块就是以IGBT为内核的先进混合集成功率部件,由高速低功耗管芯(IGBT)和优化的门极驱动电路,以及快速保护电路构成。IPM内的IGBT管芯都选用高速型的,而且驱动电路紧靠IGBT,驱动延时小,所以IPM开关速度快,损耗小。IPM内部集成了能连续检测IGBT电流和温度的实时检测电路,当发生严重过载甚至直接短路时,以及温度过热时,IGBT将被有控制地软关断,同时发出故障信号。此外IPM还具有桥臂对管互锁、驱动电源欠压保护等功能。尽管IPM价格高一些,但由于集成的驱动、保护功能使IPM与单纯的IGBT相比具有结构紧凑、可靠性高、易于使用等优点。

模块采用的直接敷铜(DBC)技术增强了电气性能,而陶瓷衬底(如三氧化二铝及氮化铝)能够同时提升冷却效率。封装-组装技术上的改进也实现了几个裸片和无源器件的平面共同整合(co-integration),以及旨在增加系统整合度的垂直堆栈技术。“解开封装”(Un-packaging)技术是另一个有意义的研究领域,此技术将几个布有器件的(populated)的衬底机械整合,免除壳体、端子及基座。

持续推动工艺技术进步

许多公司都在积极开发新的工艺技术。例如,安森美半导体开发出了专有Trench 3工艺的下一代MOSFET产品,可用于台式机、笔记本和上网本等应用,有助于提升能效及开关性能,同时裸片尺寸更小。

未来几年,安森美半导体还将开发氮化镓(GaN)晶圆生产工艺、GaN器件集成工艺、GaN制造工艺、GaN封装工艺、绝缘硅晶圆生产工艺、接触/隔离沟槽工艺模块、低电感封装、电感和电容集成等众多工艺技术;同时利用封装技术实现产品创新,以更纤薄的封装、更低占位面积实现更高I/O密度,不断提高封装热效率及工作温度范围,也使每个封装的裸片尺寸选择更多。此外,安森美半导体还将以更薄、直径更大的晶圆和铜线夹来降低材料成本。

评论