射频连接器用开槽插孔的可靠性设计与制造

摘要:本文主要对射频同轴连接器用开槽插孔接触件的结构形式、常见的失效模式进行了简单论述;按悬臂梁对“指状”接触片进行建模分析,简单介绍了其强度设计步骤、开槽形式、简易收口方法所产生的缺陷以及应采用的合理的收口方法;介绍了开槽及收口等制造工艺环节中应注意的问题和方法。

本文引用地址:http://www.amcfsurvey.com/article/118095.htm关键词:射频同轴连接器;开槽;插孔接触件;可靠性插孔接触件形式

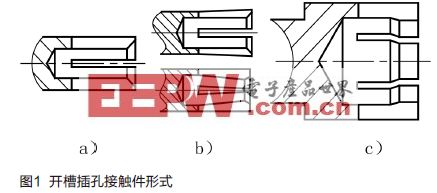

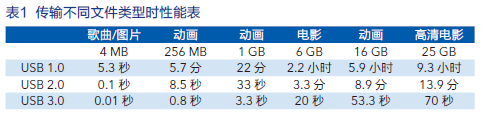

在射频同轴连接器中,插孔接触件的结构形式多种多样,但在某些方面的要求是基本相同的,如:插入力和拔出力、接触电阻以及机械寿命符合相关标准的规定等。使用最多的还是开槽插孔接触件。产品系列、规格、使用条件不同,开槽插孔接触件的结构、规格(内、外径)、开槽数量、开槽宽度、开槽长度也不同。在结构上,开槽插孔接触件有直通形式(图1a)、锥形补偿形式(图1b)和“刷型”形式(图1c)等;在规格上,不同系列的射频同轴连接器,其插孔接触件规格基本不同;在开槽数量上,有2槽、4槽、6槽、8槽,还有3槽及其它开槽数。部分50Ω军用射频同轴连接器的开槽插孔接触件的情况见表1。

射频同轴连接器的品种很多,出现失效的状况也千差万别,但从可靠性的角度来看,很多失效的机理和模式是相同的。航天203所的吴秉钧老师进行了总结、归纳为:连接失效;反射失效;电接触失效;污染失效。而在射频同轴连接器的电接触失效中,开槽插孔接触件起着至关重要的作用,尤其是在微小型射频同轴连接器中,射频同轴连接器的电接触失效大多数是由开槽插孔接触件结构、材料、工艺方法等不当或不过关而损坏引起的。开槽插孔接触件引起的产品失效及分析见表2。

在射频同轴连接器中,尤其是小型、微小型高性能微波连接器中,开槽插孔接触件的地位举足轻重,一方面,插孔接触件的结构、外径尺寸与外接触件、绝缘介质一起,决定着射频同轴连接器的工作频率范围、阻抗、反射等主要电气性能指标;另一方面,插孔接触件的结构、开槽数量、开槽长度,又决定着插入力和拔出力、接触电阻、机械寿命等性能。

开槽插孔接触件设计

渴望与实际

在确定插孔接触件时,渴望实现的最理想状态(见图2)为:在与插针插合时,插拔平滑,对插针、插孔(镀层)损伤最小;与插针插合后,插针台阶面与插孔端面紧密接触、连续;插合后,插孔外径与插针柄部直径相同,阻抗连续、恒定。但在实际的设计、制造中,理想状态是很难或根本不可能实现的,例如,由于难免存在尺寸公差,插针台阶面与插孔端面紧密接触就很难实现,在实际设计时,为了避免插合时损坏开槽插孔接触件,往往故意留出间隙;同样由于尺寸公差的原因,插合后很难保证插孔外径与插针柄部直径相同,往往存在一定的锥度,见图3。因此在实际设计时,尺寸公差范围、锥度效应和开槽的影响等都是要考虑的因素。

开槽插孔接触件设计原理--接触片受力及变形分析

插孔接触件开槽后,其“指状”接触片的受力和变形情况可按悬臂梁进行建模分析。下面就以开2槽的TNC插孔接触件为例进行分析。

截面形状及几何特性

插孔接触件开槽后,要进行收口处理,与插针插合后,其“指状”接触片发生弹性变形,变形量为(见图4中的右半部分,虚线所示为未插合时的插孔的轮廓线),这样才能在接触部位产生正压力、形成可靠接触。

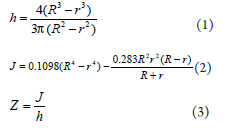

截面形状,如图4中的左半部分所示,该截面的几何特性为:

h—从中性层到x轴的距离,单位为mm,可由公式(1)计算得到。

J —惯性矩,单位为mm4,可按公式(2)进行计算。

Z—截面模量,单位为mm3,可按公式(3)进行计算。

评论