四通道16位DAC节省多通道PLC的空间、成本和功耗

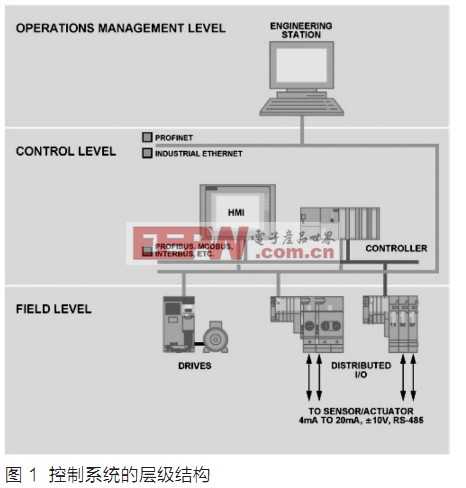

典型工业控制系统的通信分层情况如图1所示。直到最近,分布式输入/输出(远程I/O和可编程逻辑控制器(PLC))通常仍然使用Modbus、 PROFIBUS(过程现场总线)或Fieldbus等开放或专有协议进行连接。如今,业界对使用PROFINET5的兴趣日渐增强,它是 一种设计用于在以太网设备之间快速交换数据的工业以太网协议。

本文引用地址:http://www.amcfsurvey.com/article/117022.htm

在"现场"级,用于将工业驱动器、电机、执行器、控制器与PLC/DCS I/O系统互连的现场总线协议为数众多,包括 DeviceNet、CAN、InterBus和上述PROFIBUS、Fieldbus。

输入输出(I/O)控制器连接工厂或过程环境中的传感器和控制执行器,并通过上述模拟和数字方式与多个终端节点通信。本身安全的系统通过4mA至20mA电流环路进行连接,一些系统则使用隔离技术。控制处理器通常为8位至32位处理器,性能最高可达100 DMIPS(Dhrystone 百万条指令/秒)。工厂自动化设备结实耐用,能在恶劣的工业环境中工作而不需要风扇。图2显示了几个8通道模拟I/O模块的例子。由于其尺寸小,因此功耗有限,有些甚至不到5W。

模拟4mA至20mA电流环路常用于工业过程控制的信号传输,4mA代表范围的低端,20mA代表范围的高端。电流环路的主 要优势在于信号精度不受互连线路的压降影响,而且环路可以提供最高4mA电流为器件供电。即使线路电阻很大,电流环 路变送器也会在其电压能力范围内维持适当的电流。

通过4mA所代表的"活动—零"状态,接收仪表可以检测环路的一些故障(例如:0mA表示开环,3mA表示传感器发生故障),双线变送器设备也能通过环路电流供电。此类仪表用于测量压力、温度、流量、pH值和其它过程变量,以及控制阀门定位器或其它输出执行器。模拟电流环路中的电流可以在环路中的任一点,通过一个串联精密电阻转换为电压输入。仪表的输入端可能会将电流环路的一端连接到机壳(大地),因 此当串联连接多个仪表时,可能需要模拟隔离器。

隔离器相关文章:隔离器原理 电流变送器相关文章:电流变送器原理

评论