防止锡回流变色的连接器电镀工艺

l前言

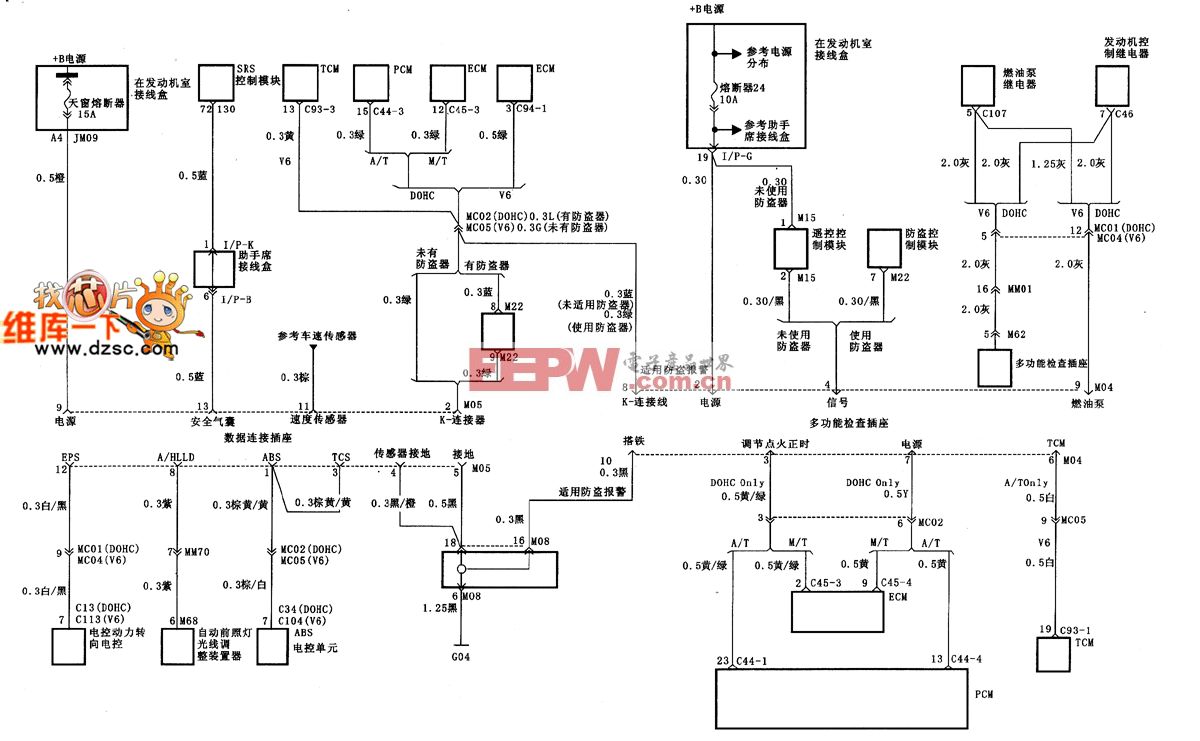

本文引用地址:http://www.amcfsurvey.com/article/105639.htm基于西方和日本等工业围家对生态环境的保护意识的愈趋增强,欧盟(Ec)的禁止铅(Pb)和其它有害物质的使用的wEEE/ROHS指令(WEEE Directive指EC Directive on waste Electrical and Electronic E—qlJipment,ROHS Directive指EC Directive on Restriction 0f Hazardous Material)的生效,以及由中国政府制定的适合自己国情的“RoHS”法令的即将强制执行,目前在集成线路/引线框、被动元器件和连接器行业中,纯锡电镀已经成为一种广为接受的锡铅电镀的替代品。但对于连接器的纯锡电镀,通常存在以下问题:当同流温度从235℃提高到260℃时会导致锡变色,见图1。而变色后的锡镀层会呈现较差的外观,从而导致产品最终不被用户所接受。

尽管纯锡已经成为一种广为接受的锡铅可焊性表面的替代品,但是在汽车工业和消费工业中,纯锡的电镀工艺还是有区别的。光亮锡电镀的连接器由于有更好的外观和在热老化后有更佳的可焊性能而广泛应用于电脑、手机和其它消费性电子产品中。但是,在汽车工业中,出于产品可靠性的考虑,相对于光亮锡来说雾锡(无光锡)才是首选。总之,即便是雾锡和光亮锡,在回流后锡镀层的变色也让人难以接受。因此,笔者通过采用镍层表而再电镀一层磷镍(Ni-P)合金形成Ni/Ni-P双层镀层的工艺,有效地改善了镍层表面纯锡的回流变色问题,满足了客户的需求。

2锡的回流变色分析

简单而言,锡的回流变色与锡氧化层的厚度有莫大的关系。当对光亮锡进行不同的热处理时,会因不同的热处理条件而产生不同厚度的氧化层。图2为不同处理温度下连接器的照片及其俄歇图谱。

由图2可见,在干燥烘烤后的样品没有变色,蒸汽老化试验后的样品变黄,而在260℃回流3次后的样品则变为紫色。图2中的俄歇图谱表明,在150℃下干燥烘烤24h后产生的氧化锡厚度约为50Å,蒸汽老化12h后氧化锡约为250Å,而在260℃回流3次后,镀层中氧化膜超过500Å。这就说明锡处理后的变色与锡氧化物之形成有关,并且变色来源于氧化层的干扰色。干燥烘烤在相对较低的温度及水气下进行,因此产生较少的氧化物。而12h的蒸汽老化试验后,由于在较高的湿度下进行,表而的氧化层也较厚。俄歇图谱显示氧化层有恒定的sn/0比例,这就说明其表面有大量的结晶颗粒发生了氧化反应。而在回流过程中,样品会经过一段超过锡熔点的温度区域,其中镀层达到熔融状态。其俄歇图谱显示尽管在氧化层有比较低的氧含量,但是它却存在于镀层的深入处。由此说明在回流过程中氧化反应主要发生在疵点区域及晶粒的边界。

3防止镀锡层变色的工艺研究

3.1调整晶粒和碳含量

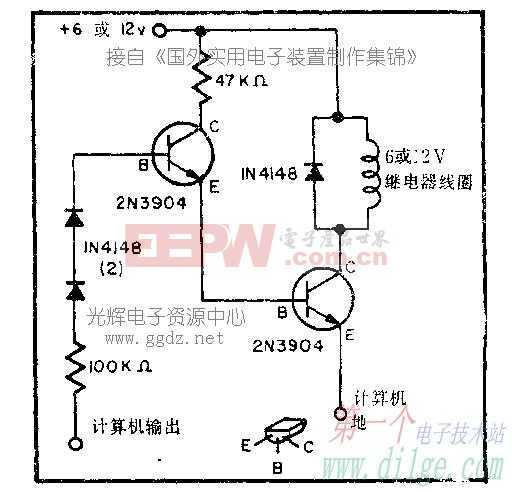

研究发现,更大的结晶粒度、更低的晶粒边界密度和共沉积碳含量均有助于控制锡的回流变色。因此,新工艺采用了调整晶粒和碳含量的方法。图3比较了新工艺产生的锡层和传统的光亮锡层的晶体取向结构。由图3可知,与传统光亮锡相比,尽管新的锡处理工艺所得的锡层具有较大的结晶颗粒,但是,其光亮程度还是可以和传统光亮锡相比。

由于新的半光亮锡具有更大的结晶粒度和更低的晶粒边界密度,因而表现出更少的回流变色问题(见图4)。从图4中的俄歇电子纵深分析图谱可以看出,在260℃下回流3次后,传统光亮锡表面会产生400~500Å的氧化层,而相应的半光亮锡产生的表面氧化层却少于150Å。

评论